Проектирование металлургических заводов. История металлургических заводов. Этапы проектирования металлургических заводов.

Проектирование металлургических заводов - это обширная область проектирования машиностроительных заводов, которая занимается всеми видами областей, связанных с получением металла из руды, включая отделение металлов от их руд, образование сплавов и нагревание металлов для изменения их физических характеристик. Проектированием самой технологии (получение расплавов, устройство печей, дробилок и т.п.) занимаются узконаправленные предприятия - производители оборудования - именно их технологи учавствуют в проектировании металлургических заводов в качестве основных консультантов, и главных технологов. Задача генерального проектировщика металлургического завода состоит в том, что бы увязать всю технологическую цепочку между собой, обеспечить граматную логистику на предприятии в целом, расположить цеха и объекты инфраструктуры металлургического завода таким образом, что бы обеспечить наиболее дешевую эксплуатаию завода, правильное функционирование всех составляющих металлургического завода, и оптимальное расположение технологических линий.

Стоимость проектирования металлургических заводов и других объектов можно посмотреть в разделе "Цены на проектирование" .

Образцы наших проектов промышленных предприятий для оценки качества чертежей можно посмотреть в разделе "Образцы проектных работ. Промышленные предприятия." .

Проектирование металлургических заводов можно условно разделить на две категории по технологическому принципу:

1. Проектирование металлургических заводов добывающего типа - это проектирование металлургических заводов, которые занимаются извлечением металла из руды.

2.Проектирование металлургических заводов физической металлургии - это проектирование металлургических заводов, которые непосредственно разрабатывают и производят металлические сплавы, необходимые для различных типов производства и строительства.

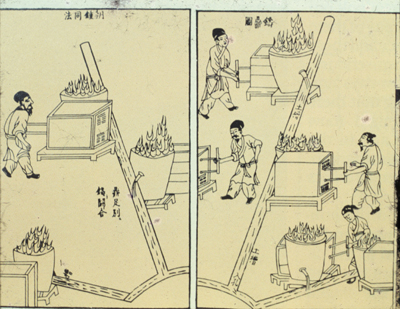

История проектирования и строительства металлургических заводов До появления тяжелой техники сырая руда дробилась с помощью ручных молотков и затем неоднократной переплавкой из нее добывался металл. К концу первого тысячелетия были изобретены и внедрены механические приспособления для перемалывания руды - так, металлургические мельницы использовались в Самарканде еще в 973 году. Они также использовались в средневековой Персии . К 11 веку мельницы широко использовались в средневековом исламском мире. В более позднее время (14-15 века) уже использовали силу воды для вращения мельниц для перемалывания руды. Простейший метод отделения руды от породы при состоит в выделении отдельных кристаллов каждого из них. Это очень утомительный процесс, особенно когда отдельные частицы маленькие. Другой сравнительно простой метод основан на том, что различные минералы имеют разную плотность- металлические минералы (будучи более тяжелыми) выпадают из суспензии быстрее, чем более легкие, которые в дальнейшем будут переноситься потоком воды. Процесс сбора и просеивания золота использует оба эти метода. Для использования этого свойства использовались различные устройства, известные как «пряжки». Позже, более продвинутые машины были использованы такие как Frue Ваннер , изобретенный в 1874 году. Другое используемое исторически оборудование включает в себя клетку, желоб, используемый в некоторых машинах для обогащения руды, и вивер или кив, большую ванну, используемую для дифференциальной рассадки.

Осноные этапы при проектировании металлургических заводов

При проектировании металлургических заводов основую роль играет понимание технологических процессов, протекающих на заводе. Спроектировать работоспоосбный завод без базовых знаний металлургии не возможно. Как правило изначально проектируется тенологическая цепочка, а затем "вокруг нее" строится сам завод. Ниже приведено описание основных технологических процессов, характерных для металлургических заводов.

Первичная обработка полезных ископаемых может включать четыре основных типа работы установки: измельчение - уменьшение размера частиц; калибровка - разделение размеров частиц путем скрининга или классификации; концентрация с использованием физических и поверхностных химических свойств; и обезвоживание- разделение твердого вещества и жидкости. Во всех этих процессах наиболее важными факторами являются экономичность процессов и их качество, что в конечном итоге и определяет качество и стоимость конечного продукта.

Первый технологический этап при проектировании металлургических заводов это технологический процесс измельчения руды Измельчение - это уменьшение размера частиц материалов. Измельчение может проводиться как на сухих материалах, так и на суспензиях. В основном, в дробильном оборудовании используются щековые, вращательные и конусные дробилки, в то время как стержневые и шаровые мельницы, замкнутые с помощью классификатора, обычно используются для измельчения на обогатительной фабрике. Измельчение - это сухой процесс, при котором как правило выделяется большое количество пыли. На данном этапе при проектировании проектировании металлургических заводов следует обратить внимание на вентиляцию, логистику обращения с рудой и последующей подачей руды на калибровку.Технологический процесс калибровки при проектировании металлургических заводов Самым простым процессом определения размера является просеивание или прохождение частиц, подлежащих калибровке, через сито или количество сит. Экранирующее оборудование может включать гризли, решетчатые экраны, экраны из клиновой проволоки, радиальные сита, банановые грохоты, мультипалубные грохоты, вибрационные грохоты, тонкие грохоты, экраны с вьетнамками и сита из проволочной сетки. Экраны могут быть статическими (как правило, для очень грубого материала), или они могут включать механизмы, чтобы встряхивать или вибрировать экран. Некоторые соображения в этом процессе включают материал экрана, размер апертуры, форму и ориентацию, количество частиц близкого размера, добавление воды, амплитуду и частоту колебаний, угол наклона, наличие вредных материалов, таких как сталь и дерево, а также распределение частиц по размерам. При проектировании металлургических заводов в зонах калибровки обязательно обеспечивают аккустический расчет и защиту персонала от шума, при проектном решении устройства калибровки внутри помещения необходимо обеспечить хорошую вентиляцию. При проектировании мокрых процессов обязательно использование фильстров очистки воды и автоматизации контроля состояния фильтров. Классификация относится к операциям определения размеров, которые используют различия в скоростях оседания, проявляемые частицами разного размера. Классификационное оборудование может включать сортировщики руды , газовые циклоны , гидроциклоны , вращающиеся барабаны , грабельные классификаторы или псевдоожиженные классификаторы. Важным фактором как в процессе измельчения, так и в определении размеров является определение гранулометрического состава обрабатываемых материалов, обычно называемое анализом размера частиц . Используются многие методы для анализа размера частиц, и эти методы включают как автономный анализ, который требует, чтобы образец материала был взят для анализа, так и онлайн-методы, которые позволяют анализировать материал, когда он протекает через процесс.

Технологический процесс концентрации при проектировании металлургических заводов Существует несколько способов увеличить концентрацию полезных минералов: в любом конкретном случае выбранный метод будет зависеть от относительных физических и поверхностных химических свойств минерала и породы . Концентрация определяется как число молей растворенного вещества в объеме раствора. В случае переработки полезных ископаемых концентрация означает увеличение процентного содержания ценного минерала в концентрате.

Гравитационная концентрация Гравитационное разделение - это разделение двух или более минералов разной удельной массы их относительным движением в ответ на силу гравитации и одну или несколько других сил (таких как центробежные силы, магнитные силы, выталкивающие силы), одним из которых является сопротивление движение (сила сопротивления) вязкой средой, такой как тяжелая среда, вода или, реже, воздух. Гравитационное разделение является одним из старейших методов переработки минерального сырья, однако его применение сократилось с момента появления таких методов, как флотация, классификация, магнитное разделение и выщелачивание. Гравитационное разделение датируется не менее 3000 г. до н.э., когда египтяне использовали технику для отделения золота.

Пенная флотация. Пенная флотацияэто важный процесс концентрации. Этот процесс может быть использован для разделения любых двух разных частиц и управляется химией поверхности частиц. При флотации пузырьки вводятся в пульпу, и пузырьки поднимаются через пульпу. При этом гидрофобные частицы связываются с поверхностью пузырьков. Движущей силой этого крепления является изменение свободной энергии на поверхности, когда происходит прикрепление. Эти пузырьки поднимаются через суспензию и собираются с поверхности. Чтобы эти частицы могли прикрепиться, необходимо тщательно изучить химический состав пульпы. Эти соображения включают в себя pH, Eh и наличие флотационных реагентов. Значение pH важно, так как оно изменяет заряд поверхности частиц, а pH влияет на хемосорбцию коллекторов на поверхности частиц. Добавление флотационных реагентов также влияет на работу этих процессов. Самый важный химикат, который добавлен - это коллектор. Это химическое вещество связывается с поверхностью частиц, так как является поверхностно-активным веществом. Основными соображениями в этом химическом веществе являются природа головной группы и размер углеводородной цепи. Углеводородный хвост должен быть коротким, чтобы максимизировать селективность желаемого минерала, а головная группа определяет, к каким минералам он присоединяется. Вспениватели являются еще одним важным химическим добавлением к целлюлозе, поскольку оно позволяет образовывать стабильные пузырьки. Это важно, как будто пузырь объединяется, минералы падают с их поверхности. Однако пузырьки не должны быть слишком стабильными, поскольку это препятствует легкой транспортировке и обезвоживанию образующегося концентрата. Механизм этих пенообразователей не полностью известен, и в настоящее время проводятся дальнейшие исследования их механизмов. Депрессанты и активаторы используются для избирательного отделения одного минерала от другого. Депрессанты подавляют флотацию одного минерала или минералов, в то время как активаторы обеспечивают флотацию других. Примеры этого включают CN - , используемый для подавления всех сульфидов, кроме галена, и этот депрессант, как полагают, действует путем изменения растворимости хемосорбированных и физизированных коллекторов на сульфидах. Эта теория происходит из России. Примером активатора являются ионы Cu 2+ , используемые для флотации сфалерита. Существует ряд ячеек, которые можно использовать для флотации минералов. к ним относятся флотационные колонны и механические флотационные камеры. Флотационные колонны используются для более мелких полезных ископаемых, и они обычно имеют более высокую степень чистоты и меньшую извлечение минералов, чем механические флотационные камеры. Количество используемых ячеек на данный момент может превышать 300 м 3 . Это сделано, поскольку они дешевле на единицу объема, чем меньшие ячейки, но ими нельзя управлять так же легко, как меньшими ячейками. Этот процесс был изобретен в 19 веке в Австралии. Его использовали для извлечения концентрата сфалерита из хвостов, полученного с использованием гравитационной концентрации. Дальнейшие усовершенствования пришли из Австралии в форме ячейки Jameson , разработанной в университете Ньюкасла, Австралия. Это осуществляется с помощью погружной струи, которая генерирует мелкие пузырьки. Эти мелкие пузырьки имеют более высокую кинетическую энергию, и поэтому их можно использовать для флотации мелкозернистых минералов, таких как те, что вырабатываются изамилом. Ступенчатые флотационные реакторы (SFR) разделяют процесс флотации на 3 определенных этапа на ячейку и становятся все более распространенными в использовании, поскольку они требуют гораздо меньше энергии, воздуха и места для установки.

Электростатическое разделение.Существует два основных типа электростатических сепараторов, Они работают аналогичным образом, но силы, действующие на частицы, различны, и это силы тяжести и электростатического притяжения. Два типа являются электродинамическими сепараторами (или роликами высокого напряжения) или электростатическими сепараторами. В роликах высокого напряжения частицы заряжаются коронным разрядом. Это заряжает частицы, которые впоследствии перемещаются на барабане. Проводящие частицы теряют свой заряд в барабане и удаляются из барабана с центростремительным ускорением. Пластинчатые электростатические сепараторы работают, пропуская поток частиц мимо заряженного анода. Проводники теряют электроны на пластине и оттягиваются от других частиц из-за индуцированного притяжения к аноду. Эти сепараторы используются для частиц размером от 75 до 250 микрон, и для эффективного разделения частицы должны быть сухими, имеют близкое распределение по размеру и однородную форму. Из этих соображений одним из наиболее важных является содержание воды в частицах. Это важно, так как слой влаги на частицах будет превращать непроводники в проводники, так как слой воды является проводящим. Электростатические пластинчатые сепараторы обычно используются для потоков, которые имеют небольшие проводники и грубые непроводники. Ролики высокого натяжения обычно используются для потоков, которые имеют грубые проводники и тонкие непроводники. Эти сепараторы обычно используются для отделения минеральных песков , примером одного из этих заводов по переработке минерального сырья является завод по переработке CRL в Пинкенба, Брисбен, Квинсленд. В этой установке, циркона , рутила и ильменита отделяются от диоксида кремния жильного . На этом заводе разделение проводится в несколько этапов с использованием грубых, чистящих, мусорных и очистных установок.

Магнитное разделение Магнитное разделение представляет собой процесс, в котором магнитно восприимчивый материал извлекается из смеси с использованием магнитной силы. Этот метод разделения может быть полезен при добыче железа, поскольку он притягивается к магниту. В шахтах, где вольфрамит был смешан с касситеритомнапример, на шахте South Crofty и East Pool в Корнуолле или на висмуте, таком как на шахте Shepherd and Murphy в Мойне, Тасмания, для разделения руд использовалась магнитная сепарация. На этих шахтах использовалось устройство под названием «Магнитный сепаратор Ветерилла» (изобретенное Джоном Прайсом Ветериллом, 1844–1906) [1]. В этой машине сырая руда после прокаливания подавалась на движущуюся ленту, которая проходила под двумя парами электромагнитов, под которыми дополнительные ленты проходили под прямым углом к ленте подачи. Первая пара электромагнитов была слабо намагничена и служила для отвода любой присутствующей железной руды. Вторая пара была сильно намагничена и притягивала вольфрамит, который является слабомагнитным. Эти машины были способны обрабатывать 10 тонн руды в день. Этот процесс работает путем перемещения частиц в магнитном поле. Сила, испытываемая в магнитном поле, определяется уравнением f = m / kHdh / dx. где k = магнитная восприимчивость, напряженность H-магнитного поля и dh / dx - градиент магнитного поля. Как видно из этого уравнения, разделение может осуществляться двумя способами: либо через градиент в магнитном поле, либо через силу магнитного поля. Различные движущие силы используются в разных концентраторах. Они могут быть как с водой, так и без. Как и спирали, промывочная вода способствует разделению частиц, в то же время увеличивая улавливание скопления в концентрате.

Автоматическая сортировка руды Современная автоматическая сортировка использует оптические датчики (видимый спектр, ближний инфракрасный, рентгеновский, ультрафиолетовый), которые могут быть соединены с датчиками электрической проводимости и магнитной восприимчивости, для управления механическим разделением руды на две или более категории на отдельной породе посредством горная основа. Также были разработаны новые датчики, которые используют такие свойства материала, как электропроводность, намагниченность, молекулярная структура и теплопроводность. Сенсорная сортировка нашла применение при обработке никеля, золота, меди, угля и алмазов.

Технологический процесс обезвоживания при проектировании металлургических заводов Обезвоживание является важным процессом в переработке полезных ископаемых при проектировании металлургических заводов. Целью обезвоживания является удаление воды, поглощенной частицами, что увеличивает плотность пульпы. Это делается по ряду причин, в частности, чтобы обеспечить удобство транспортировки руды и концентратов, позволить дальнейшую переработку и утилизацию пустой породы. Воду, извлеченную из руды обезвоживанием, рециркулируют для работы установки после ее отправки на водоочистную станцию. Основные процессы, которые используются при обезвоживании, включают сита для обезвоживания, такие как сита Sepro-Sizetec , осаждение, фильтрация и термическая сушка. Эти процессы усложняются и увеличиваются по мере уменьшения размера частиц. Обезвоживающие экраны работают, пропуская частицы над экраном. Частицы проходят через экран, в то время как вода проходит через отверстия в экране. Этот процесс жизнеспособен только для крупных руд, которые имеют близкое распределение по размерам, поскольку отверстия могут пропускать небольшие частицы. Седиментация происходит путем пропускания воды в большой загуститель или осветлитель. В этих устройствах частицы оседают из суспензии под действием силы тяжести или центростремительных сил. Они ограничены химией поверхности частиц и размером частиц. Чтобы помочь в процессе осаждения, добавляются флокулянты и коагулянты, чтобы уменьшить силы отталкивания между частицами. Эта сила отталкивания обусловлена двойным слоем, образованным на поверхности частиц. Флокулянты работают, связывая несколько частиц вместе, в то время как коагулянты работают, уменьшая толщину заряженного слоя снаружи частицы. После сгущения взвесь часто хранится в прудах или отстойниках. В качестве альтернативы, он может закачиваться в ленточный пресс или мембранный фильтр-прессперерабатывать технологическую воду и создавать штабелируемый сухой осадок на фильтре или «хвосты». Термическая сушка обычно используется для мелких частиц и для удаления низкого содержания воды в частицах. Некоторые распространенные процессы включают в себя вращающиеся сушилки, псевдоожиженные слои, распылительные сушилки, подовые сушилки и сушилки с вращающимся поддоном. Этот процесс обычно дорог в эксплуатации из-за потребности в топливе сушилок. На данном технологическом процессе при проектировании металлургических заводов стоит обратить внимание на очистку воды, вентиляцию, обеспечение движения руды и безопасность производственных процессов в целом.

Переработка руды в металл

При проектировании сталелитейный завод как правило имеет все функции для производства первичной стали:

производство железа (превращение руды в жидкое железо)

производство стали (преобразование чугуна в жидкую сталь)

литье (отверждение жидкой стали)

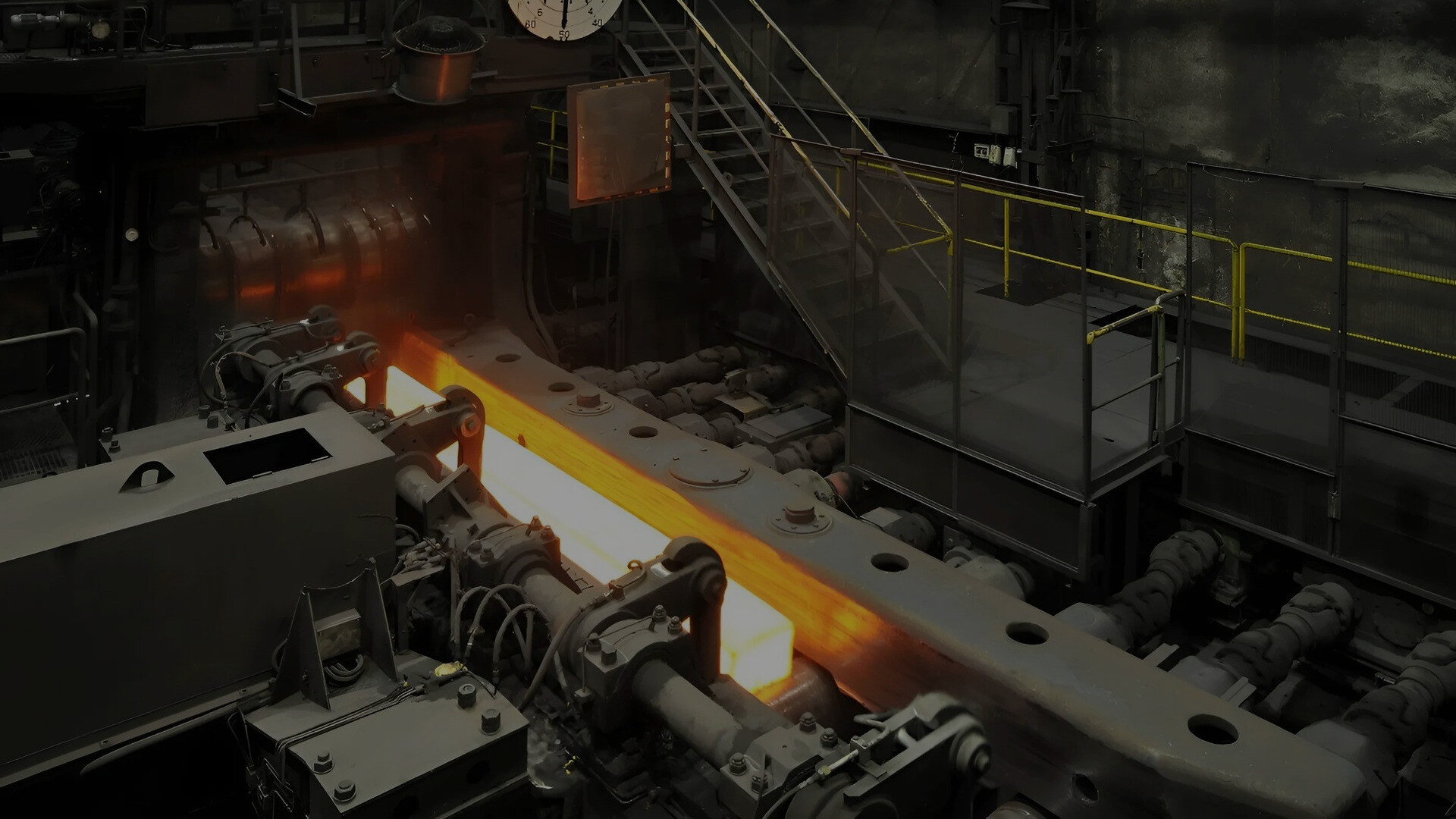

черновая прокатка / прокатка заготовок (уменьшение размеров блоков)

прокат продукции (готовые формы)

Основным сырьем при проектировании металлургических заводов для комбината является железная руда, известняк и уголь (или кокс). Эти материалы загружаются партиями в доменную печь, где соединения железа в руде отдают лишний кислород и превращаются в жидкое железо. Через несколько часов накопленный жидкий чугун выпускается из доменной печи и либо отливается в чугун, либо направляется в другие емкости для дальнейших операций по производству стали. Исторически процесс Бессемера был крупным достижением в производстве экономичной стали, но теперь он полностью заменен другими процессами, такими как базовая кислородная печь .

Расплавленная сталь отливается в большие блоки. Во время процесса разливки используются различные методы, такие как добавление алюминия , так что примеси в стали всплывают на поверхность, где они могут быть срезаны с готовой заготовки.

Из-за энергетических затрат и структурных напряжений, связанных с нагревом и охлаждением доменной печи, обычно эти первичные сталелитейные сосуды будут работать в непрерывной производственной дятельности продолжительностью в несколько лет. Даже в периоды низкого спроса на сталь может оказаться невозможным дать доменной печи остыть, хотя возможна некоторая регулировка производительности.

Интегрированные мельницы - это крупные предприятия, которые, как правило, экономичны только при годовой мощности 2 000 000 тонн в год и выше. Конечными продуктами, производимыми на интегрированном заводе, обычно являются большие конструкционные секции, толстые плиты, полосы, катанка, железнодорожные рельсы и иногда длинные изделия, такие как прутки и трубы .

Основной опасностью для окружающей среды, связанной с интегрированными сталелитейными заводами, является загрязнение, возникающее при производстве кокса , который является важным промежуточным продуктом при восстановлении железной руды в доменной печи.

Интегрированные мельницы могут также использовать некоторые процессы, используемые в мини-мельницах, такие как дуговые печи и прямое литье, для снижения производственных затрат.

Плавка при при проектировании металлургических заводов. Плавка - это процесс приложения тепла к руде для извлечения основного металла . Это форма добывающей металлургии . Он используется для извлечения многих металлов из их руд, в том числе серебра , железа , меди и других неблагородных металлов . При плавлении используется тепло и химический восстановитель для разложения руды, отгоняя другие элементы в виде газов или шлака и оставляя металлическую основу позади. Восстановитель обычно является источником углерода , такого как кокс или, в более ранние времена, древесный уголь . Углерод (или моноксид углерода, полученный из него) удаляет кислород из руды, оставляя элементарный металл. Таким образом, углерод окисляется в две стадии с образованием сначала моноксида углерода, а затем диоксида углерода . Поскольку большинство руд являются нечистыми, часто необходимо использовать флюс , такой как известняк , для удаления сопутствующей породы в виде шлака. Установки для электролитического восстановления алюминия также обычно называют алюминиевыми заводами . Рабочие, работающие в металлургической промышленности, сообщают о респираторных заболеваниях, препятствующих их способности выполнять физические задачи, требуемые их работой. Плавка включает в себя больше, чем просто плавление металла из руды. Большинство руд представляют собой химическое соединение металла и других элементов, таких как кислород (в виде оксида ), сера (в виде сульфида ) или углерод и кислород вместе (в виде карбоната ). Чтобы извлечь металл, рабочие должны заставить эти соединения подвергнуться химической реакции. Следовательно, плавление состоит в использовании подходящих восстанавливающих веществ, которые в сочетании с этими окисляющими элементами освобождают металл.

Обжарка В случае сульфидов и карбонатов процесс, называемый « обжигом », удаляет нежелательный углерод или серу, оставляя оксид, который может быть непосредственно восстановлен. Обжиг обычно проводится в окислительной среде. Несколько практических примеров: Малахит , обычная руда меди , в основном представляет собой гидроксид карбоната меди Cu 2 (CO 3 ) (OH) 2 . Этот минерал подвергается термическому разложению до 2CuO, CO 2 и H 2 O [4] в несколько этапов при температуре от 250 до 350 ° C. Углекислый газ и вода выбрасываются в атмосферу, оставляя оксид меди (II) , который может быть непосредственно восстановлен до меди, как описано в следующем разделе под названием « Восстановление» . Галена , наиболее распространенный минерал свинца , в основном представляет собой сульфид свинца (PbS). Сульфид окисляется до сульфита (PbSO 3 ), который термически разлагается на оксид свинца и газообразный диоксид серы. (PbO и SO 2 ) Диоксид серы удаляется (как и диоксид углерода в предыдущем примере), а содержание оксида свинца уменьшается, как показано ниже.

Сокращение Восстановление является конечной высокотемпературной стадией плавки, на которой оксид становится элементарным металлом. Восстановительная среда (часто обеспечиваемая окисью углерода, полученная неполным сгоранием в печи с воздушным голоданием) вытягивает конечные атомы кислорода из сырого металла. Требуемая температура изменяется в очень большом диапазоне, как в абсолютном выражении, так и с точки зрения температуры плавления основного металла. Примеры: Оксид железа превращается в металлическое железо примерно при 1250 ° C (2282 ° F или 1523,15 К), что почти на 300 градусов ниже точки плавления железа, равной 1538 ° C (2800,4 ° F или 1811,15 К). [ цитата нужна ] Оксид ртути превращается в парообразную ртуть при температуре около 550 ° C (1022 ° F или 823,15 К), что почти на 600 градусов выше температуры плавления ртути -38 ° C (-36,4 ° F или 235,15 К). Флюс и шлак могут обеспечить вторичную службу после завершения стадии восстановления: они обеспечивают расплавленное покрытие на очищенном металле, предотвращая контакт с кислородом, пока он еще достаточно горячий, чтобы легко окисляться. Это предотвращает образование примесей в металле.

Флюсы Металлурги используют флюсы в плавке для нескольких целей, главными из которых являются катализаторы желаемых реакций и химическое связывание с нежелательными примесями или продуктами реакции. Оксид кальция в форме извести часто использовался для этой цели, поскольку он мог реагировать с диоксидом углерода и диоксидом серы, образующимися при обжиге и выплавке, чтобы не допустить их в рабочую среду.

История Из семи металлов, известных в древности , только золото регулярно встречалось в естественной форме в естественной среде. Другие - медь , свинец , серебро , олово , железо и ртуть - встречаются главным образом в виде минералов, хотя медь иногда встречается в своем родном состоянии в коммерчески значительных количествах. Этими минералами являются в основном карбонаты , сульфиды или оксиды металла, смешанные с другими компонентами, такими как диоксид кремния и оксид алюминия . Обжигкарбонатные и сульфидные минералы в воздухе превращают их в оксиды. Оксиды, в свою очередь, выплавляются в металл. Угарный газ был (и есть) предпочтительным восстановителем для плавки. Он легко вырабатывается в процессе нагревания, и, поскольку газ вступает в тесный контакт с рудой. В Старом Свете люди учились плавить металлы в доисторические времена, более 8000 лет назад. Открытие и использование «полезных» металлов - сначала меди и бронзы, а затем железа спустя несколько тысячелетий - оказали огромное влияние на человеческое общество. Воздействие было настолько распространенным, что ученые традиционно делят древнюю историю на каменный век , бронзовый век и железный век . В Северной и Южной Америке , пре- Инков цивилизации центральной Анд в Перу освоил выплавку меди и серебра , по меньшей мере за шесть веков до того , как первые европейцы прибыли в 16 веке, в то время как никогда не осваивая выплавку металлов , таких как железо для использования с оружием -craft.

Олово и свинец. В Старом Свете первыми выплавляемыми металлами были олово и свинец. Самые ранние из известных свинцовых бусин были найдены в месте Катал Хойюк в Анатолии ( Турция ) и датируются примерно 6500 г. до н.э., но металл, возможно, был известен раньше. Поскольку открытие произошло за несколько тысячелетий до изобретения письменности, нет письменных сведений о том, как оно было сделано. Однако олово и свинец можно расплавить, поместив руды в дровяной камин, оставляя возможность того, что обнаружение могло произойти случайно. Свинец является обычным металлом, но его открытие оказало сравнительно небольшое влияние в древнем мире. Он слишком мягкий, чтобы использовать его для элементов конструкции или оружия, хотя его высокая плотность по сравнению с другими металлами делает его идеальным для стрельбы снарядами. Однако, поскольку его было легко отливать и придавать форму, рабочие в классическом мире Древней Греции и Древнего Рима широко использовали его для производства и хранения воды. Они также использовали его в качестве раствора в каменных зданиях. Олово встречалось гораздо реже, чем свинец, и лишь немного тверже, и само по себе оказывало еще меньшее воздействие.

Медь и бронза После олова и свинца следующим выплавляемым металлом была медь. Как произошло открытие, обсуждается. Костры примерно на 200 ° C ниже необходимой температуры, поэтому некоторые полагают, что первый выплавка меди могла произойти в гончарных печах . Развитие плавки меди в Андах, которое, как полагают, происходило независимо от Старого Света , могло происходить таким же образом. Самые ранние современные свидетельства о плавке меди, датируемые между 5500 и 5000 годами до н.э., были обнаружены в Плочнике и Беловоде , Сербия. В Кан Хасане найдена булаваТурция, датируемая 5000 г. до н.э., когда-то считавшаяся древнейшим свидетельством, теперь, похоже, забита самородной медью. Комбинация меди с оловом и / или мышьяком в правильных пропорциях дает бронзу , сплав, который значительно тверже меди. Первые медные / мышьяковые бронзы датируются 4200 г. до н.э. из Малой Азии . Бронзовые сплавы инков также были этого типа. Мышьяк часто является примесью в медных рудах, поэтому открытие могло быть сделано случайно. В конце концов, во время плавки были намеренно добавлены мышьяксодержащие минералы. Медно-оловянные бронзы, более твердые и долговечные, были разработаны около 3200 г. до н.э., также в Малой Азии. Как кузнецы научились изготавливать медную / оловянную бронзу, неизвестно. Первая такая бронза могла быть счастливой случайностью из загрязненных оловом медных руд. Однако к 2000 году до нашей эры люди стали добывать олово с целью производства бронзы, что удивительно, учитывая, что олово является редким металлом, и даже богатая касситеритовая руда содержит только 5% олова. Кроме того, требуются специальные навыки (или специальные инструменты), чтобы найти его и найти более богатые лоды . Однако древние люди узнали о олове, они поняли, как использовать его для изготовления бронзы к 2000 году до нашей эры. Открытие производства меди и бронзы оказало значительное влияние на историю Старого Света . Металлы были достаточно твердыми, чтобы сделать оружие более тяжелым, прочным и более устойчивым к ударным воздействиям, чем древесные, костяные или каменные эквиваленты. В течение нескольких тысячелетий бронза была предпочтительным материалом для оружия, такого как мечи , кинжалы , боевые топоры и наконечники копий и стрел , а также для защитного снаряжения, такого как щиты , шлемы , наголенники (металлические щитки для голени) и другие бронежилеты . Бронза также вытеснила камень, дерево и органические материалы в инструменты и домашнюю утварь, напримерстамески , пилы , тесло , гвозди , лезвие ножницы , ножи , швейные иглы и булавки , кувшины , горшки для приготовления пищи и котлы , зеркало и конская сбруя . Олово и медь также способствовали созданию торговых сетей, охватывающих обширные территории Европы и Азии, и оказали значительное влияние на распределение богатства между людьми и странами.

Ранняя выплавка чугуна. Самое раннее свидетельство производства железа - небольшое количество железных фрагментов с соответствующим количеством углеродной примеси, обнаруженной в слоях прото-хеттов в Каман-Калехойюке и датированных 2200-2000 гг. До н.э. [9] Соцкова-Сиголова (2001) показывает, что железные орудия были изготовлены в Центральной Анатолии в очень ограниченных количествах около 1800 г. до н.э. и использовались элитами, хотя и не простыми людьми , во время Новой хеттской империи (001400–1200 до н.э.) , [10] Археологи обнаружили признаки работы железа в Древнем Египте , где-то между третьим промежуточным периодом и 23-й династией (около 1100–750 до н.э.). Важно отметить, что они не нашли доказательств плавки железной руды в какой-либо (до-современный) период. Кроме того, очень ранние экземпляры углеродистой стали производились около 2000 лет назад (примерно в первом веке нашей эры) на северо-западе Танзании на основе сложных принципов предварительного нагрева. Эти открытия имеют большое значение для истории металлургии. Большинство ранних процессов в Европе и Африке включали плавку железной руды в цвету , где температура поддерживается достаточно низкой, чтобы железо не плавилось. Это приводит к образованию губчатой массы железа, называемой цветением, которое затем необходимо уплотнить молотком для получения кованого железа . Самое раннее на сегодняшний день свидетельство расплавленного расплавления железа найдено в Телль-Хамме , Иордания, и датируется 930 г. до н.э. .

Позднее выплавка чугуна.Со средневекового периода косвенный процесс начал заменять прямое сокращение цветения. При этом использовалась доменная печь для производства чугуна , который затем должен был пройти дальнейший процесс для получения ковкого чугуна. Процессы для второго этапа включают в себя чистку в кузнице и, начиная с промышленной революции , лужу . Оба процесса в настоящее время устарели, и кованое железо теперь производится редко. Вместо этого мягкая сталь производится из бессемерного конвертера или другими способами, включая процессы восстановления плавки, такие как процесс Corex .

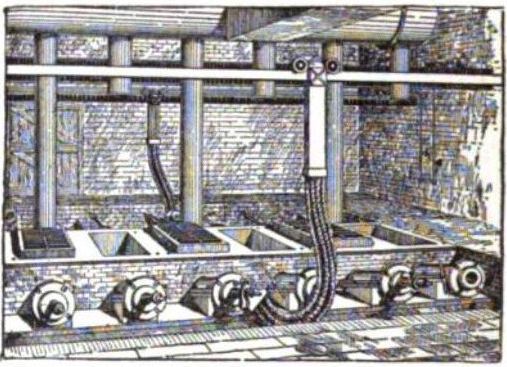

Основные металлы. Руды неблагородных металлов часто являются сульфидами. В последние века реверберационные печи использовались для разделения расплавленной шихты от топлива. Традиционно они использовались для первой стадии плавки: для образования двух жидкостей, одной из которых был оксидный шлак, содержащий большинство примесей, а другой - сульфидный штейн, содержащий ценный сульфид металла и некоторые примеси. Такие «реверберационные» печи сегодня имеют длину около 40 метров, высоту 3 метра и ширину 10 метров. Топливо сжигается на одном конце для расплавления сухих сульфидных концентратов (обычно после частичной обжарки), которые подают через отверстия в крыше печи. Шлак плавает по более тяжелому штейну и удаляется и выбрасывается или перерабатывается. Сульфидный штейн затем отправляется вконвертер . Точные детали процесса варьируются от одной печи к другой в зависимости от минералогии рудного тела. В то время как реверберационные печи производили шлаки, содержащие очень мало меди, они были относительно неэффективными в отношении энергии и выделяли газы с низкой концентрацией диоксида серы, которую было трудно уловить; новое поколение медеплавильных технологий вытеснило их. Более поздние печи используют плавку в ванне, плавку с верхней струей, плавильную плавку и доменные печи. Некоторые примеры плавильных печей включают печь Noranda, Isasmelt.печь, реактор Тениенте, Вуньюковский металлургический комбинат и технология СКС. Плавильные печи с верхней струей включают плавильный реактор Mitsubishi. Флэш-плавильные заводы составляют более 50% мировых медеплавильных заводов. Существует множество разновидностей процессов плавки, включая Kivset, Ausmelt, Tamano, EAF и BF.

Воздействие на окружающую среду. Плавка оказывает серьезное воздействие на окружающую среду, образуя сточные воды и шлаки и выбрасывая в атмосферу такие токсичные металлы, как медь, серебро, железо, кобальт и селен. Металлургические заводы также выпускают газообразный диоксид серы, способствуя кислотным дождям , которые окисляют почву и воду.

Сточные воды. Загрязняющие вещества сточных вод, сбрасываемые металлургическими заводами, включают продукты газификации, такие как бензол , нафталин , антрацен , цианид , аммиак , фенолы и крезолы , а также ряд более сложных органических соединений, известных под общим названием полициклические ароматические углеводороды (ПАУ). Загрязняющие вещества, образующиеся на других типах металлургических заводов, зависят от руды основного металла. Например, алюминиевые заводы обычно производят фтор , бензо (а) пирен , сурьму и никель , а также алюминий. Медеплавильные заводы обычно выпускают кадмий , свинец, цинк , мышьяк и никель, в дополнение к меди.