проектирование заводов по производству смазочных материалов

Проектирование заводов по производству смазочных материалов

Введение

Статья посвящена важной теме проектирования заводов по производству смазочных материалов, которая осуществляется в соответствии с 87 постановлением правительства. Это постановление определяет основные требования и нормы, которые необходимо учитывать при разработке проектной документации для таких объектов.

В рамках данной статьи мы рассмотрим ключевые аспекты, связанные с проектированием заводов, а также проанализируем, как соблюдение 87 постановления влияет на качество и безопасность производственных процессов. Мы также обсудим:

- Основные этапы проектирования заводов

- Требования к проектной документации

- Роль современных технологий в проектировании

- Проблемы и решения в процессе проектирования

Данная статья будет полезна как специалистам в области строительного проектирования, так и всем заинтересованным в развитии отрасли производства смазочных материалов.

Пояснительная записка

Проектирование заводов по производству смазочных материалов является сложным и многогранным процессом, который требует учета множества факторов. Важнейшими аспектами этого процесса являются выбор технологии, проектирование производственных мощностей, а также обеспечение качества продукции. В данной пояснительной записке будут рассмотрены ключевые этапы проектирования, начиная с анализа рынка и заканчивая внедрением новых технологий.

Анализ рынка и потребностей

Перед началом проектирования необходимо провести тщательный анализ рынка смазочных материалов. Это включает в себя:

- Изучение текущих тенденций в производстве и потреблении смазочных материалов.

- Определение целевой аудитории и ее потребностей.

- Анализ конкурентов и их предложений.

- Оценка потенциальных рисков и возможностей на рынке.

Эти данные помогут сформировать четкое представление о том, какие продукты будут востребованы, а также какие технологии и процессы необходимо внедрить для их производства.

Выбор технологии производства

На основе проведенного анализа рынка, следующим шагом является выбор технологии производства смазочных материалов. Важно учитывать:

- Типы смазочных материалов (минеральные, синтетические, полусинтетические).

- Технологические процессы (экстракция, переработка, смешивание).

- Оборудование, необходимое для производства.

- Энергоэффективность и экологические аспекты.

Выбор технологии должен быть основан на сочетании экономической целесообразности и качества конечного продукта.

Проектирование производственных мощностей

Проектирование завода включает в себя создание схемы производственных мощностей, которая должна учитывать:

- Площадь завода и его расположение.

- Потоки сырья и готовой продукции.

- Организацию рабочих мест и логистику.

- Системы управления и автоматизации.

Эффективное проектирование производственных мощностей позволяет оптимизировать процессы и снизить затраты на производство.

Обеспечение качества продукции

Качество смазочных материалов является критически важным аспектом, который необходимо учитывать на всех этапах проектирования. Для этого необходимо:

- Разработать стандарты качества и контрольные процедуры.

- Внедрить системы управления качеством (например, ISO 9001).

- Проводить регулярные испытания и анализы продукции.

- Обучать персонал методам контроля качества.

Обеспечение высокого качества продукции не только удовлетворяет потребности клиентов, но и способствует укреплению репутации компании на рынке.

Внедрение новых технологий

Современные технологии играют важную роль в производстве смазочных материалов. Внедрение новых технологий может включать:

- Использование автоматизированных систем управления производством.

- Применение инновационных методов переработки сырья.

- Разработка новых формул смазочных материалов с улучшенными характеристиками.

- Интеграцию экологически чистых технологий.

Внедрение новых технологий позволяет не только повысить эффективность производства, но и улучшить качество продукции, что в свою очередь способствует увеличению конкурентоспособности на рынке.

Экологические аспекты проектирования

При проектировании заводов по производству смазочных материалов необходимо учитывать экологические аспекты, которые становятся все более важными в современном мире. Это включает в себя:

- Оценку воздействия на окружающую среду (ОВОС) на всех этапах производства.

- Разработку технологий, минимизирующих выбросы вредных веществ.

- Утилизацию отходов производства и использование вторичных материалов.

- Соблюдение экологических норм и стандартов.

Соблюдение экологических требований не только помогает избежать штрафов и санкций, но и способствует созданию положительного имиджа компании.

Финансовое планирование

Финансовое планирование является важным этапом проектирования завода. Оно включает в себя:

- Оценку первоначальных инвестиций, необходимых для строительства и оборудования завода.

- Расчет операционных расходов, включая затраты на сырье, энергию и труд.

- Прогнозирование доходов от продаж смазочных материалов.

- Анализ рентабельности и сроков окупаемости проекта.

Тщательное финансовое планирование позволяет избежать непредвиденных расходов и обеспечивает устойчивое развитие предприятия.

Подбор и обучение персонала

Квалифицированный персонал является ключевым фактором успешного функционирования завода. Важно:

- Определить потребности в кадрах на различных этапах производства.

- Разработать программы обучения и повышения квалификации сотрудников.

- Создать систему мотивации для привлечения и удержания талантливых специалистов.

- Обеспечить безопасность труда и соблюдение норм охраны труда.

Инвестиции в человеческий капитал способствуют повышению производительности и качества продукции.

Маркетинговая стратегия

Разработка маркетинговой стратегии является важным этапом, который включает в себя:

- Определение целевых рынков и сегментов потребителей.

- Разработку бренда и позиционирование продукции.

- Планирование рекламных кампаний и мероприятий по продвижению.

- Анализ эффективности маркетинговых усилий и корректировка стратегии.

Эффективная маркетинговая стратегия помогает заводу занять устойчивую позицию на рынке и увеличить объемы продаж.

Заключение раздела

Проектирование заводов по производству смазочных материалов требует комплексного подхода, учитывающего множество факторов, от выбора технологии до маркетинговой стратегии. Успешное выполнение всех этапов проектирования позволяет создать эффективное и конкурентоспособное предприятие, способное удовлетворить потребности рынка и обеспечить высокое качество продукции.

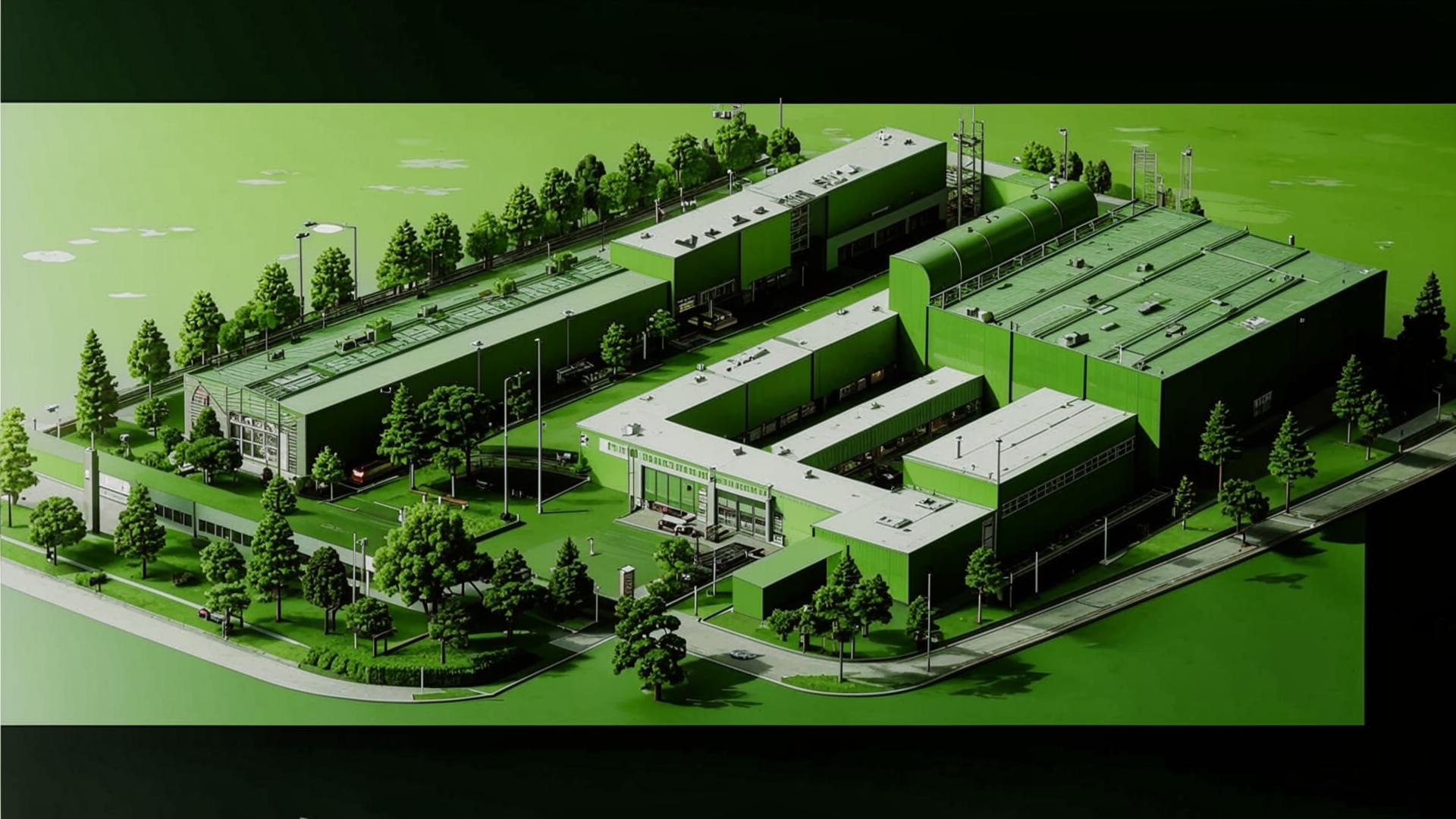

Схема планировочной организации земельного участка

Проектирование заводов по производству смазочных материалов является сложным и многогранным процессом, который требует тщательного подхода к планировочной организации земельного участка. Важнейшими аспектами этого процесса являются выбор местоположения, распределение функциональных зон, а также обеспечение безопасности и экологической устойчивости. В данной статье мы рассмотрим ключевые элементы, которые необходимо учитывать при проектировании таких заводов.

Первым шагом в проектировании является анализ территории, на которой планируется строительство завода. Это включает в себя изучение географических, климатических и экологических условий, а также наличие необходимых коммуникаций, таких как дороги, электроснабжение и водоснабжение. Важно также учитывать близость к поставщикам сырья и рынкам сбыта готовой продукции.

После анализа территории следует разработка концепции планировочной организации. На этом этапе необходимо определить, какие функциональные зоны будут выделены на земельном участке. Обычно выделяют следующие зоны:

- Производственная зона — включает в себя основные производственные мощности, такие как цеха по переработке сырья и упаковке готовой продукции.

- Складская зона — предназначена для хранения сырья, полуфабрикатов и готовой продукции. Важно обеспечить удобный доступ к складам для транспортных средств.

- Административная зона — включает в себя офисные помещения, комнаты для отдыха сотрудников и другие вспомогательные помещения.

- Зона обслуживания — включает в себя технические службы, такие как ремонтные мастерские и станции технического обслуживания.

- Зеленая зона — предназначена для озеленения и создания комфортной среды для работников завода.

При проектировании необходимо учитывать требования к безопасности и охране окружающей среды. Заводы по производству смазочных материалов могут представлять опасность из-за использования химических веществ, поэтому важно предусмотреть меры по предотвращению аварий и минимизации воздействия на окружающую среду. Это может включать в себя:

- Создание систем сбора и утилизации отходов.

- Установку систем вентиляции и фильтрации.

- Разработку планов эвакуации и обучения персонала действиям в экстренных ситуациях.

Кроме того, необходимо учитывать нормативные требования, касающиеся проектирования и эксплуатации заводов. Это включает в себя соблюдение строительных норм и правил, а также стандартов безопасности и охраны труда. Важно также учитывать требования местных органов власти и экологических служб.

На этапе проектирования следует также обратить внимание на инфраструктуру, которая будет необходима для функционирования завода. Это включает в себя:

- Дороги и подъездные пути для транспортировки сырья и готовой продукции.

- Системы водоснабжения и водоотведения.

- Электроснабжение и системы связи.

Важным аспектом является оптимизация логистики на территории завода. Необходимо продумать маршруты движения транспортных средств, чтобы минимизировать время и затраты на перевозку материалов и готовой продукции. Это также поможет избежать заторов и повысить общую эффективность работы завода.

Следующим важным этапом является выбор технологий производства смазочных материалов. Это решение должно основываться на анализе рынка, доступных ресурсах и требованиях к качеству продукции. В зависимости от выбранной технологии, могут варьироваться требования к оборудованию, а также к планировке производственных помещений. Например, для производства высококачественных смазочных материалов может потребоваться специализированное оборудование, которое должно быть размещено в соответствии с технологическим процессом.

При проектировании производственных помещений необходимо учитывать потоки материалов и людей. Это включает в себя:

- Оптимизацию расположения оборудования для минимизации перемещения сырья и готовой продукции.

- Создание удобных рабочих мест для сотрудников, что способствует повышению производительности труда.

- Обеспечение достаточного пространства для хранения материалов и готовой продукции.

Также следует обратить внимание на системы автоматизации и управления производственными процессами. Внедрение современных технологий автоматизации может значительно повысить эффективность работы завода, снизить затраты и улучшить качество продукции. Это может включать в себя:

- Системы управления производственными процессами (SCADA).

- Автоматизированные системы учета и контроля качества.

- Интеграцию с ERP-системами для управления ресурсами и планирования.

Не менее важным аспектом является обеспечение качества продукции. Для этого необходимо разработать систему контроля качества на всех этапах производства, начиная от поступления сырья и заканчивая упаковкой готовой продукции. Это может включать в себя:

- Лабораторные испытания сырья и готовой продукции.

- Мониторинг производственных процессов.

- Системы обратной связи от клиентов для улучшения качества.

При проектировании завода также следует учитывать факторы устойчивого развития. Это включает в себя:

- Использование экологически чистых технологий и материалов.

- Снижение энергозатрат и использование возобновляемых источников энергии.

- Разработка программ по утилизации отходов и вторичному использованию ресурсов.

В заключение, проектирование заводов по производству смазочных материалов требует комплексного подхода, который включает в себя анализ территории, выбор технологий, оптимизацию логистики и обеспечение качества продукции. Успешная реализация этих аспектов позволит создать эффективное и безопасное производство, соответствующее современным требованиям и стандартам.

Объемно-планировочные и архитектурные решения

Проектирование заводов по производству смазочных материалов требует тщательного подхода к объемно-планировочным и архитектурным решениям. Эти решения должны учитывать не только технологические процессы, но и требования безопасности, экологические нормы, а также удобство эксплуатации. Важным аспектом является создание функционального и эффективного пространства, которое будет способствовать оптимизации производственных процессов.

1. Общие принципы проектирования

При проектировании заводов необходимо учитывать следующие принципы:

- Эффективное использование пространства для размещения оборудования и рабочих зон.

- Обеспечение логистики и потоков материалов, включая входящие и исходящие потоки.

- Создание безопасных условий труда для работников.

- Соблюдение экологических норм и стандартов.

- Гибкость проектных решений для возможных изменений в производственных процессах.

2. Зонирование производственных помещений

Зонирование является ключевым элементом в проектировании заводов. Оно включает в себя:

- Производственные зоны: места, где осуществляется основное производство смазочных материалов, включая смешивание, фасовку и упаковку.

- Складские помещения: для хранения сырья и готовой продукции, которые должны быть расположены в непосредственной близости к производственным зонам для минимизации транспортных затрат.

- Административные и вспомогательные помещения: офисы, комнаты для отдыха, санитарные узлы, которые должны быть удобно расположены для сотрудников.

3. Архитектурные решения

Архитектурные решения должны соответствовать функциональным требованиям и обеспечивать:

- Эстетическую привлекательность: завод должен гармонично вписываться в окружающую среду.

- Энергоэффективность: использование современных технологий для снижения потребления энергии.

- Устойчивость к внешним воздействиям: конструкции должны быть прочными и долговечными.

4. Технологические потоки

Организация технологических потоков на заводе включает в себя:

- Оптимизацию маршрутов: для минимизации времени и затрат на транспортировку материалов.

- Систему автоматизации: для управления процессами и мониторинга состояния оборудования.

- Интеграцию с другими производственными процессами: для создания единой производственной цепочки.

Эти аспекты являются основополагающими при проектировании заводов по производству смазочных материалов и требуют детального анализа и проработки на каждом этапе проектирования.

5. Безопасность и охрана труда

Безопасность на производстве является одним из важнейших аспектов проектирования заводов по производству смазочных материалов. Необходимо учитывать:

- Пожарную безопасность: проектирование должно включать системы противопожарной защиты, такие как автоматические системы пожаротушения и сигнализации.

- Вентиляцию и очистку воздуха: для предотвращения накопления вредных веществ и обеспечения комфортных условий труда.

- Обучение персонала: регулярные тренинги по охране труда и технике безопасности для всех сотрудников.

6. Экологические аспекты

Проектирование заводов должно учитывать экологические требования, включая:

- Снижение выбросов: внедрение технологий, которые минимизируют выбросы вредных веществ в атмосферу.

- Утилизацию отходов: разработка системы сбора и переработки производственных отходов.

- Использование экологически чистых материалов: при проектировании и строительстве.

7. Инфраструктура и транспортные связи

Для эффективной работы завода необходимо продумать инфраструктуру и транспортные связи:

- Доступность: удобные подъездные пути для грузового и легкового транспорта.

- Парковочные зоны: для сотрудников и посетителей.

- Логистика: организация складских и транспортных потоков для оптимизации поставок сырья и отгрузки готовой продукции.

8. Современные технологии в проектировании

Современные технологии играют важную роль в проектировании заводов. Использование:

- 3D-моделирования: позволяет визуализировать проект и выявить возможные проблемы на ранних стадиях.

- Систем управления зданием (BMS): для автоматизации процессов и мониторинга состояния оборудования.

- Интернет вещей (IoT): для интеграции различных систем и повышения эффективности производства.

Таким образом, проектирование заводов по производству смазочных материалов требует комплексного подхода, учитывающего множество факторов, от технологических процессов до экологических норм. Каждый из этих аспектов играет важную роль в создании эффективного и безопасного производственного пространства.

Конструктивные решения

Проектирование заводов по производству смазочных материалов требует тщательного подхода к выбору конструктивных решений, которые обеспечивают эффективность, безопасность и высокое качество конечного продукта. В этом разделе мы рассмотрим ключевые аспекты, которые необходимо учитывать при проектировании таких заводов.

1. Выбор технологического процесса

Технологический процесс производства смазочных материалов включает несколько этапов, каждый из которых требует специфических конструктивных решений:

- Подготовка сырья: необходимо предусмотреть системы для хранения и транспортировки сырья, таких как масла и добавки.

- Смешивание компонентов: проектирование смесителей и реакторов, которые обеспечивают равномерное распределение компонентов.

- Фильтрация и очистка: создание фильтрационных систем для удаления примесей и обеспечения чистоты продукта.

- Упаковка: разработка линий для автоматической упаковки готовой продукции в различные виды упаковки.

2. Организация производственных потоков

Эффективная организация производственных потоков является ключевым аспектом проектирования завода:

- Логистика: необходимо продумать расположение складов, производственных участков и зон для загрузки и разгрузки.

- Поток материалов: проектирование системы, которая минимизирует время и расстояние перемещения материалов между этапами производства.

- Безопасность: создание безопасных проходов и зон для работы с опасными веществами.

3. Энергоэффективность

Энергоэффективность является важным аспектом, который следует учитывать при проектировании:

- Выбор оборудования: использование энергоэффективных машин и установок, которые снижают потребление энергии.

- Системы утилизации: проектирование систем для утилизации тепла и других ресурсов, что позволяет снизить затраты.

- Автоматизация: внедрение автоматизированных систем управления, которые оптимизируют расход энергии.

4. Экологические аспекты

Проектирование завода должно учитывать экологические требования:

- Системы очистки: разработка систем для очистки сточных вод и газов, выбрасываемых в атмосферу.

- Утилизация отходов: создание эффективных систем для сбора и переработки производственных отходов.

- Сертификация: соблюдение стандартов и норм, таких как ISO 14001, для обеспечения экологической безопасности.

5. Безопасность и охрана труда

Безопасность на производстве является приоритетом:

- Проектирование рабочих мест: создание безопасных и удобных условий труда для работников.

- Системы сигнализации: внедрение систем оповещения и сигнализации для предотвращения аварийных ситуаций.

- Обучение персонала: регулярное обучение работников по вопросам безопасности и охраны труда.

Эти аспекты являются основными при проектировании заводов по производству смазочных материалов и требуют комплексного подхода для достижения высоких результатов.

6. Выбор оборудования

Правильный выбор оборудования является критически важным для обеспечения эффективного и безопасного производства смазочных материалов. Важно учитывать следующие аспекты:

- Тип оборудования: необходимо выбирать оборудование, соответствующее технологическим процессам, таким как смесители, реакторы, насосы и фильтры.

- Производительность: оборудование должно соответствовать запланированным объемам производства, чтобы избежать узких мест в процессе.

- Надежность: предпочтение следует отдавать проверенным производителям с хорошей репутацией, чтобы минимизировать риски поломок и простоев.

7. Инфраструктура завода

Инфраструктура завода включает в себя не только производственные помещения, но и вспомогательные объекты:

- Складские помещения: проектирование складов для хранения сырья и готовой продукции с учетом условий хранения и доступа.

- Лаборатории: создание лабораторий для контроля качества на всех этапах производства, что позволяет своевременно выявлять и устранять дефекты.

- Административные здания: проектирование офисных помещений для управления и административного персонала, что способствует эффективной работе всего предприятия.

8. Автоматизация процессов

Автоматизация является важным направлением, которое позволяет повысить эффективность и снизить затраты:

- Системы управления: внедрение современных систем автоматизации, таких как SCADA, для мониторинга и управления производственными процессами.

- Датчики и сенсоры: использование датчиков для контроля параметров процесса, таких как температура, давление и уровень жидкости.

- Интеграция с ERP-системами: интеграция производственных процессов с системами управления предприятием для оптимизации планирования и учета.

9. Обучение и развитие персонала

Квалифицированный персонал является залогом успешного функционирования завода:

- Обучение: регулярные тренинги и курсы повышения квалификации для работников, чтобы они были в курсе новых технологий и методов работы.

- Мотивация: создание системы мотивации для сотрудников, что способствует повышению производительности и снижению текучести кадров.

- Командная работа: развитие командного духа и сотрудничества между различными подразделениями завода.

10. Финансовые аспекты проектирования

Финансовые вопросы также играют важную роль в проектировании завода:

- Бюджетирование: составление детального бюджета на проектирование и строительство завода, включая все этапы и расходы.

- Инвестиции: привлечение инвестиций для реализации проекта, включая государственные и частные источники финансирования.

- Оценка рисков: анализ возможных рисков и разработка стратегий их минимизации для обеспечения финансовой устойчивости проекта.

Таким образом, проектирование заводов по производству смазочных материалов требует комплексного подхода, учитывающего множество факторов, от технологических процессов до финансовых аспектов. Каждый из этих элементов играет важную роль в создании эффективного и безопасного производства, способного удовлетворить потребности рынка.

Системы электроснабжения

Проектирование заводов по производству смазочных материалов является важным этапом в создании эффективной и безопасной системы электроснабжения. В этом процессе необходимо учитывать множество факторов, включая технологические процессы, требования к оборудованию и специфику производственных мощностей.

1. Общие требования к проектированию

При проектировании заводов по производству смазочных материалов необходимо учитывать следующие аспекты:

- Технологические процессы, используемые на заводе.

- Типы смазочных материалов, которые будут производиться.

- Объемы производства и планируемая мощность завода.

- Требования к электроснабжению и распределению электроэнергии.

- Безопасность и охрана труда на производстве.

2. Технологические процессы

Производство смазочных материалов включает в себя несколько ключевых технологических процессов:

- Смешивание компонентов: это первый этап, на котором происходит объединение базовых масел и добавок.

- Нагревание и переработка: в зависимости от типа смазочного материала, может потребоваться нагревание смеси для достижения нужной вязкости.

- Фильтрация: удаление примесей и обеспечение чистоты конечного продукта.

- Упаковка: готовые смазочные материалы должны быть упакованы в соответствующую тару для дальнейшей транспортировки и хранения.

3. Требования к электроснабжению

Эффективная система электроснабжения является критически важной для бесперебойной работы завода. Основные требования включают:

- Надежность: система должна обеспечивать стабильное электроснабжение без перебоев.

- Мощность: необходимо рассчитать необходимую мощность для всех производственных процессов.

- Безопасность: электроснабжение должно соответствовать всем нормам и стандартам безопасности.

- Гибкость: система должна быть способна адаптироваться к изменяющимся потребностям производства.

4. Выбор оборудования

При проектировании завода необходимо тщательно подбирать оборудование, которое будет использоваться в производственных процессах:

- Смесители: должны обеспечивать равномерное смешивание компонентов.

- Нагревательные установки: необходимы для достижения нужной температуры в процессе переработки.

- Фильтры: должны эффективно удалять примеси и обеспечивать высокое качество продукции.

- Упаковочные машины: должны быть адаптированы под типы упаковки, используемые на заводе.

5. Охрана труда и безопасность

Проектирование завода должно учитывать аспекты охраны труда и безопасности:

- Обучение персонала: работники должны быть обучены безопасным методам работы с оборудованием.

- Системы аварийного отключения: должны быть предусмотрены для предотвращения аварийных ситуаций.

- Пожарная безопасность: необходимо обеспечить наличие средств пожаротушения и эвакуационных выходов.

- Экологические нормы: проект должен соответствовать требованиям по охране окружающей среды.

Таким образом, проектирование заводов по производству смазочных материалов требует комплексного подхода, учитывающего множество факторов, от технологических процессов до вопросов безопасности и охраны труда.

6. Энергетическая эффективность

Важным аспектом проектирования заводов по производству смазочных материалов является обеспечение энергетической эффективности. Это позволяет не только снизить затраты на электроэнергию, но и уменьшить негативное воздействие на окружающую среду. Для достижения этой цели можно использовать следующие подходы:

- Оптимизация процессов: анализ и улучшение технологических процессов для снижения потребления энергии.

- Использование энергоэффективного оборудования: выбор машин и установок, которые потребляют меньше энергии при выполнении тех же функций.

- Внедрение систем автоматизации: автоматизация процессов позволяет более точно контролировать потребление энергии и минимизировать потери.

- Использование возобновляемых источников энергии: интеграция солнечных панелей или ветряных турбин может значительно снизить зависимость от традиционных источников энергии.

7. Системы управления

Современные заводы по производству смазочных материалов должны быть оснащены современными системами управления, которые обеспечивают эффективное функционирование всех процессов. Ключевые элементы систем управления включают:

- Контроль за технологическими процессами: системы мониторинга и управления, которые позволяют отслеживать параметры производства в реальном времени.

- Управление энергопотреблением: системы, которые помогают оптимизировать использование электроэнергии и минимизировать затраты.

- Интеграция с ERP-системами: это позволяет управлять всеми аспектами производства, включая закупки, запасы и сбыт.

- Системы безопасности: автоматизированные системы, которые контролируют соблюдение норм безопасности и реагируют на аварийные ситуации.

8. Проектирование электросетей

Проектирование электросетей для завода по производству смазочных материалов должно учитывать специфику производственных процессов и требования к электроснабжению. Основные этапы проектирования включают:

- Анализ потребления электроэнергии: расчет потребностей завода на основе технологических процессов и оборудования.

- Выбор типа электросети: определение, будет ли это однофазная или трехфазная система, а также выбор напряжения.

- Проектирование распределительных устройств: создание схемы распределения электроэнергии по всем участкам завода.

- Установка защитных устройств: обеспечение защиты от перегрузок и коротких замыканий.

9. Тестирование и ввод в эксплуатацию

После завершения проектирования и строительства завода необходимо провести тестирование всех систем и оборудования. Это включает:

- Проверка работоспособности всех технологических процессов.

- Тестирование систем электроснабжения на предмет надежности и безопасности.

- Обучение персонала: подготовка работников к безопасной и эффективной эксплуатации оборудования.

- Составление документации: оформление всех необходимых документов для ввода в эксплуатацию.

Таким образом, проектирование заводов по производству смазочных материалов требует комплексного подхода, включающего в себя множество аспектов, от выбора оборудования до обеспечения безопасности и эффективности. Каждый этап проектирования должен быть тщательно продуман и реализован с учетом современных технологий и стандартов.

Cистемы водоснабжения

Проектирование заводов по производству смазочных материалов является важным этапом в создании эффективной и безопасной производственной инфраструктуры. Этот процесс включает в себя множество аспектов, начиная от выбора оборудования и заканчивая проектированием систем водоснабжения, которые обеспечивают необходимое качество и количество воды для производственных нужд.

1. Определение потребностей в водоснабжении

Первым шагом в проектировании систем водоснабжения является определение потребностей завода в воде. Это включает в себя:

- Анализ технологических процессов, требующих воды.

- Определение объема воды, необходимого для охлаждения, промывки и других производственных нужд.

- Оценка потребностей в питьевой воде для сотрудников.

2. Выбор источников водоснабжения

После определения потребностей необходимо выбрать источники водоснабжения. Возможные источники включают:

- Подземные воды (скважины).

- Поверхностные воды (реки, озера).

- Системы централизованного водоснабжения.

Каждый из этих источников имеет свои преимущества и недостатки, которые необходимо учитывать при проектировании.

3. Проектирование водопроводных систем

Проектирование водопроводных систем включает в себя:

- Определение диаметра трубопроводов в зависимости от расчетного расхода воды.

- Выбор материалов для трубопроводов, учитывая коррозионные свойства и давление.

- Проектирование насосных станций для обеспечения необходимого давления в системе.

Важно также предусмотреть возможность автоматизации управления водоснабжением для повышения эффективности работы системы.

4. Очистка и подготовка воды

Вода, используемая в производственных процессах, должна соответствовать определенным стандартам качества. Поэтому необходимо предусмотреть системы очистки и подготовки воды, которые могут включать:

- Фильтрацию для удаления механических примесей.

- Обеззараживание (например, хлорирование или ультрафиолетовое облучение).

- Системы умягчения для снижения жесткости воды.

Эти системы должны быть спроектированы с учетом специфики производственных процессов и требований к качеству воды.

5. Учет экологических норм

При проектировании систем водоснабжения необходимо учитывать экологические нормы и требования. Это включает в себя:

- Оценку воздействия на окружающую среду.

- Соблюдение норм по сбросу сточных вод.

- Использование технологий, минимизирующих потребление воды.

Соблюдение этих норм не только способствует охране окружающей среды, но и может снизить затраты на эксплуатацию завода.

6. Мониторинг и управление системами водоснабжения

Для обеспечения эффективной работы систем водоснабжения необходимо внедрение систем мониторинга и управления. Это может включать:

- Установку датчиков для контроля расхода и качества воды.

- Автоматизированные системы управления для оптимизации работы насосов и очистных сооружений.

- Регулярный аудит и техническое обслуживание систем.

Эти меры помогут предотвратить аварийные ситуации и обеспечить бесперебойное водоснабжение на заводе.

7. Энергетическая эффективность систем водоснабжения

Энергетическая эффективность является важным аспектом проектирования систем водоснабжения. Для достижения оптимального уровня энергоэффективности необходимо:

- Выбор насосов с высоким КПД, что позволит снизить потребление электроэнергии.

- Использование частотных преобразователей для регулирования скорости работы насосов в зависимости от потребностей.

- Оптимизация схемы водоснабжения для минимизации потерь давления и, соответственно, энергозатрат.

Эти меры не только снижают затраты на электроэнергию, но и способствуют более устойчивому использованию ресурсов.

8. Интеграция с другими системами завода

Системы водоснабжения должны быть интегрированы с другими инженерными системами завода, такими как:

- Системы отопления и вентиляции.

- Системы управления отходами.

- Системы автоматизации и мониторинга.

Интеграция позволяет оптимизировать процессы, улучшить управление ресурсами и повысить общую эффективность работы завода.

9. Обучение персонала

Не менее важным аспектом является обучение персонала, который будет работать с системами водоснабжения. Это включает в себя:

- Обучение основам эксплуатации и технического обслуживания оборудования.

- Проведение инструктажей по безопасности при работе с системами водоснабжения.

- Обучение методам мониторинга и анализа данных для повышения эффективности работы систем.

Квалифицированный персонал способен быстро реагировать на возникающие проблемы и обеспечивать бесперебойную работу систем.

10. Проектирование резервных систем

Для обеспечения надежности водоснабжения необходимо предусмотреть резервные системы. Это может включать:

- Создание резервуаров для хранения воды.

- Установку дополнительных насосов для обеспечения бесперебойной работы в случае выхода основного оборудования из строя.

- Разработку планов действий в чрезвычайных ситуациях, связанных с водоснабжением.

Наличие резервных систем позволяет минимизировать риски и гарантировать стабильное водоснабжение в любых условиях.

11. Оценка экономической эффективности

При проектировании систем водоснабжения важно провести оценку их экономической эффективности. Это включает в себя:

- Расчет капитальных и эксплуатационных затрат на строительство и обслуживание систем.

- Оценку потенциальной экономии за счет внедрения энергоэффективных технологий.

- Анализ сроков окупаемости инвестиций в проектирование и строительство систем водоснабжения.

Экономическая эффективность позволяет обосновать выбор тех или иных решений и привлечь инвестиции в проект.

12. Заключение

Проектирование систем водоснабжения для заводов по производству смазочных материалов требует комплексного подхода, учитывающего множество факторов. От правильного выбора источников водоснабжения до интеграции с другими системами завода — все эти аспекты играют ключевую роль в создании эффективной и надежной инфраструктуры. Важно помнить, что успешное проектирование систем водоснабжения не только обеспечивает бесперебойную работу завода, но и способствует устойчивому использованию ресурсов и охране окружающей среды.

Cистемы водоотведения

Проектирование заводов по производству смазочных материалов является сложным и многоэтапным процессом, который требует учета множества факторов, включая технологические, экологические и экономические аспекты. Важным элементом этого процесса является создание эффективной системы водоотведения, которая обеспечивает безопасное и экологически чистое удаление сточных вод, образующихся в ходе производства.

Системы водоотведения на заводах по производству смазочных материалов должны быть спроектированы с учетом специфики производственных процессов. Важно учитывать, что в процессе производства смазочных материалов могут образовываться различные виды сточных вод, содержащие как органические, так и неорганические загрязнители. Поэтому проектирование таких систем требует глубокого анализа и понимания технологических процессов, а также возможных источников загрязнения.

На первом этапе проектирования необходимо провести анализ технологических процессов, чтобы определить, какие именно сточные воды будут образовываться. Это включает в себя:

- Изучение сырьевых материалов, используемых в производстве.

- Определение этапов производственного цикла, на которых могут образовываться сточные воды.

- Оценка возможных загрязняющих веществ и их концентраций.

После анализа технологических процессов следует перейти к разработке схемы водоотведения. Эта схема должна включать в себя:

- Систему сбора сточных вод, которая должна быть спроектирована таким образом, чтобы минимизировать возможность загрязнения окружающей среды.

- Систему предварительной очистки сточных вод, которая позволит удалить основные загрязняющие вещества перед их сбросом в общую канализацию или на очистные сооружения.

- Систему контроля за качеством сточных вод, чтобы обеспечить соответствие нормативам и стандартам.

Важным аспектом проектирования является выбор оборудования для систем водоотведения. Это оборудование должно быть надежным и эффективным, чтобы обеспечить высокое качество очистки сточных вод. К основным элементам оборудования относятся:

- Системы фильтрации и осветления.

- Установки для биологической очистки.

- Системы для удаления тяжелых металлов и других токсичных веществ.

Кроме того, необходимо учитывать экологические требования, которые могут варьироваться в зависимости от региона и типа производства. Это включает в себя соблюдение норм по сбросу сточных вод, а также требования по утилизации отходов, образующихся в процессе очистки.

На этапе проектирования также важно предусмотреть систему мониторинга и контроля за состоянием водоотведения. Это позволит своевременно выявлять и устранять возможные проблемы, а также обеспечивать соответствие установленным стандартам. Система мониторинга может включать в себя:

- Автоматизированные системы контроля качества сточных вод.

- Регулярные проверки и анализы на наличие загрязняющих веществ.

- Системы оповещения о превышении допустимых норм.

Таким образом, проектирование заводов по производству смазочных материалов требует комплексного подхода к созданию систем водоотведения, которые обеспечивают не только эффективное удаление сточных вод, но и защиту окружающей среды. Важно учитывать все аспекты, начиная от анализа технологических процессов и заканчивая выбором оборудования и систем контроля.

Следующим важным этапом в проектировании систем водоотведения является разработка проектной документации. Эта документация должна включать в себя все необходимые чертежи, схемы и расчеты, которые помогут в дальнейшем строительстве и эксплуатации системы. Ключевые элементы проектной документации:

- Схемы расположения оборудования и трубопроводов.

- Расчеты по гидравлическим параметрам системы.

- Технические характеристики используемого оборудования.

После завершения проектирования и подготовки документации следует этап строительства. На этом этапе важно обеспечить соблюдение всех проектных решений и стандартов. Строительство системы водоотведения должно проводиться с учетом:

- Качества используемых материалов и оборудования.

- Технологических процессов, предусмотренных проектом.

- Соблюдения норм безопасности и охраны труда.

После завершения строительства необходимо провести пусконаладочные работы. Это включает в себя:

- Проверку работоспособности всех систем и оборудования.

- Тестирование на соответствие проектным параметрам.

- Обучение персонала, который будет обслуживать систему водоотведения.

Важным аспектом является эксплуатация системы водоотведения. Для обеспечения ее эффективной работы необходимо:

- Регулярно проводить техническое обслуживание и профилактические работы.

- Мониторить качество сточных вод и состояние оборудования.

- Обеспечивать соблюдение всех экологических норм и стандартов.

Также следует учитывать возможные модернизации системы водоотведения. С течением времени могут возникать новые требования и технологии, которые могут улучшить эффективность системы. Модернизация может включать в себя:

- Установку нового оборудования для повышения качества очистки.

- Оптимизацию процессов для снижения затрат.

- Внедрение автоматизированных систем управления.

Таким образом, проектирование и реализация систем водоотведения на заводах по производству смазочных материалов требует комплексного подхода и тщательной проработки всех этапов. Это позволит не только обеспечить эффективное удаление сточных вод, но и минимизировать негативное воздействие на окружающую среду, что является важной задачей в современном производстве.

Cистемы отопление вентиляции и кондиционирования воздуха

Проектирование заводов по производству смазочных материалов является сложным и многогранным процессом, который требует учета множества факторов. Важнейшими аспектами этого процесса являются выбор технологий, проектирование производственных мощностей, а также системы отопления, вентиляции и кондиционирования воздуха (ОВК). Эти системы играют ключевую роль в обеспечении комфортных условий для работы персонала и поддержания качества производимых смазочных материалов.

1. Выбор технологий производства

При проектировании завода необходимо определить, какие технологии будут использоваться для производства смазочных материалов. Это может включать:

- Синтетические технологии, которые позволяют создавать высококачественные смазочные материалы с улучшенными характеристиками.

- Натуральные технологии, использующие растительные и животные масла.

- Комбинированные технологии, которые сочетают в себе элементы как синтетических, так и натуральных процессов.

Каждая из этих технологий имеет свои преимущества и недостатки, которые необходимо учитывать при проектировании завода.

2. Проектирование производственных мощностей

Проектирование производственных мощностей включает в себя:

- Определение необходимого объема производства в зависимости от рыночного спроса.

- Разработка схемы расположения оборудования и производственных линий.

- Учет логистики и транспортировки сырья и готовой продукции.

Эти аспекты помогут оптимизировать производственный процесс и снизить затраты.

3. Системы отопления, вентиляции и кондиционирования воздуха

Системы ОВК являются неотъемлемой частью проектирования завода. Они обеспечивают:

- Поддержание оптимальной температуры и влажности в производственных помещениях.

- Удаление вредных выбросов и загрязняющих веществ из воздуха.

- Создание комфортных условий для работы сотрудников.

При проектировании систем ОВК необходимо учитывать:

- Типы используемого оборудования и его мощность.

- Потребности в вентиляции в зависимости от технологических процессов.

- Энергоэффективность систем и возможность их автоматизации.

Эти факторы помогут создать эффективную и безопасную производственную среду.

4. Экологические аспекты

Проектирование завода по производству смазочных материалов также должно учитывать экологические аспекты:

- Снижение выбросов вредных веществ в атмосферу.

- Утилизация отходов производства.

- Использование экологически чистых технологий.

Эти меры помогут минимизировать негативное воздействие на окружающую среду и соответствовать современным стандартам экологической безопасности.

5. Безопасность на производстве

Безопасность на производстве является важным аспектом проектирования завода. Необходимо:

- Разработать систему охраны труда и техники безопасности.

- Обучить персонал правилам безопасной работы с химическими веществами.

- Обеспечить наличие средств индивидуальной защиты.

Эти меры помогут предотвратить несчастные случаи и обеспечить безопасность работников.

Таким образом, проектирование заводов по производству смазочных материалов требует комплексного подхода и учета множества факторов, включая технологии, производственные мощности, системы ОВК, экологические аспекты и безопасность на производстве.

6. Выбор оборудования

Выбор оборудования для завода по производству смазочных материалов является критически важным этапом проектирования. Необходимо учитывать:

- Типы смазочных материалов, которые будут производиться.

- Производственные мощности и производительность оборудования.

- Технологические процессы, которые будут использоваться на заводе.

К основным категориям оборудования относятся:

- Смесители для подготовки сырья.

- Оборудование для фильтрации и очистки.

- Упаковочные машины для готовой продукции.

Правильный выбор оборудования позволит оптимизировать производственный процесс и повысить качество конечного продукта.

7. Автоматизация процессов

Автоматизация процессов на заводе по производству смазочных материалов способствует:

- Снижению трудозатрат и повышению производительности.

- Улучшению контроля качества на всех этапах производства.

- Снижению вероятности ошибок и аварий.

Для автоматизации могут использоваться:

- Системы управления производственными процессами (SCADA).

- Датчики и сенсоры для мониторинга параметров.

- Программное обеспечение для анализа данных и оптимизации процессов.

Эти технологии позволяют создать более эффективное и безопасное производство.

8. Обучение персонала

Обучение персонала является важным аспектом успешного функционирования завода. Необходимо:

- Проводить регулярные тренинги по технике безопасности и охране труда.

- Обучать сотрудников работе с новым оборудованием и технологиями.

- Создавать программы повышения квалификации для специалистов.

Эффективное обучение способствует повышению квалификации работников и снижению рисков на производстве.

9. Контроль качества

Контроль качества смазочных материалов на всех этапах производства является необходимым условием для обеспечения конкурентоспособности продукции. Включает:

- Проверку сырья перед его использованием.

- Мониторинг технологических процессов.

- Тестирование готовой продукции на соответствие стандартам.

Системы контроля качества должны быть интегрированы в производственный процесс для обеспечения постоянного мониторинга.

10. Логистика и складирование

Эффективная логистика и складирование являются важными аспектами работы завода. Необходимо:

- Оптимизировать процессы доставки сырья и отгрузки готовой продукции.

- Создать удобные условия для хранения материалов и готовых изделий.

- Использовать современные системы управления складом (WMS).

Эти меры помогут снизить затраты и повысить эффективность работы завода.

Таким образом, проектирование завода по производству смазочных материалов требует комплексного подхода, включающего выбор технологий, оборудования, автоматизацию процессов, обучение персонала, контроль качества и оптимизацию логистики.

Cлаботочные системы

Проектирование заводов по производству смазочных материалов является сложным и многогранным процессом, который требует учета множества факторов, включая технологические, экономические и экологические аспекты. Важным этапом в этом процессе является создание слаботочных систем, которые обеспечивают эффективное управление и контроль за производственными процессами.

Слаботочные системы в контексте заводов по производству смазочных материалов включают в себя системы автоматизации, мониторинга и управления, которые позволяют оптимизировать производственные процессы, повысить их безопасность и снизить затраты. Эти системы могут включать в себя как программное обеспечение, так и аппаратные компоненты, которые работают в связке для достижения поставленных целей.

Одним из ключевых аспектов проектирования слаботочных систем является выбор подходящей архитектуры. Существует несколько моделей, которые могут быть использованы в зависимости от специфики производства и требований к системе. Наиболее распространенные архитектуры включают:

- Централизованная архитектура — все данные и управление сосредоточены в одном месте, что упрощает мониторинг и управление, но может привести к узким местам в производительности.

- Децентрализованная архитектура — управление распределено между несколькими узлами, что повышает надежность и устойчивость системы, но требует более сложного взаимодействия между компонентами.

- Гибридная архитектура — сочетает в себе элементы как централизованной, так и децентрализованной архитектуры, позволяя адаптироваться к изменяющимся условиям производства.

При проектировании слаботочных систем необходимо учитывать требования к безопасности и экологичности производственных процессов. Это включает в себя внедрение систем аварийного оповещения, контроля за выбросами и мониторинга состояния оборудования. Важно также предусмотреть возможность интеграции с существующими системами управления и автоматизации, чтобы обеспечить плавный переход и минимизировать риски.

Технологические процессы на заводах по производству смазочных материалов могут быть разнообразными, включая смешивание, фильтрацию, упаковку и хранение. Каждому из этих процессов требуется своя система управления, которая должна быть спроектирована с учетом специфики производственных операций. Например, для процесса смешивания необходимо обеспечить точное дозирование компонентов, что требует высокоточных датчиков и систем управления.

Кроме того, важным аспектом является мониторинг качества продукции. Системы контроля качества должны быть интегрированы в производственный процесс, чтобы обеспечить соответствие продукции установленным стандартам. Это может включать в себя автоматизированные системы тестирования, которые позволяют проводить анализ на различных этапах производства.

Не менее важным является обучение персонала, который будет работать с новыми слаботочными системами. Эффективное обучение и подготовка сотрудников помогут минимизировать ошибки и повысить общую производительность завода. Важно разработать программы обучения, которые будут охватывать как технические аспекты работы с системами, так и вопросы безопасности.

В заключение, проектирование слаботочных систем для заводов по производству смазочных материалов требует комплексного подхода, который учитывает множество факторов. Это включает в себя выбор архитектуры системы, обеспечение безопасности и экологичности, мониторинг качества продукции и обучение персонала. Каждый из этих аспектов играет важную роль в создании эффективной и надежной производственной системы.

При проектировании слаботочных систем также необходимо учитывать информационные технологии, которые могут значительно повысить эффективность работы завода. Внедрение современных IT-решений, таких как системы управления производственными процессами (MES), позволяет отслеживать и анализировать данные в реальном времени, что способствует более быстрому принятию решений и улучшению производительности.

Системы MES обеспечивают интеграцию всех этапов производства, начиная от планирования и заканчивая отгрузкой готовой продукции. Они позволяют оптимизировать использование ресурсов, минимизировать время простоя и повысить качество продукции. Важно, чтобы такие системы были адаптированы под специфические нужды завода по производству смазочных материалов, учитывая особенности технологических процессов и требования к качеству.

Кроме того, стоит обратить внимание на интернет вещей (IoT), который открывает новые возможности для мониторинга и управления производственными процессами. Установка датчиков на оборудование и в производственные линии позволяет собирать данные о состоянии машин, их производительности и возможных неисправностях. Эти данные могут быть использованы для предиктивного обслуживания, что позволяет избежать незапланированных простоев и снизить затраты на ремонт.

Важным аспектом проектирования слаботочных систем является интерфейс пользователя. Удобный и интуитивно понятный интерфейс позволяет операторам быстро реагировать на изменения в производственном процессе и принимать необходимые меры. Разработка интерфейса должна основываться на принципах эргономики и удобства, чтобы минимизировать вероятность ошибок и повысить эффективность работы персонала.

Необходимо также учитывать интеграцию с системами управления качеством. Это позволит обеспечить соответствие продукции стандартам и требованиям клиентов. Внедрение автоматизированных систем контроля качества на всех этапах производства поможет выявлять отклонения и принимать меры по их устранению на ранних стадиях, что в свою очередь повысит общую надежность и конкурентоспособность продукции.

В процессе проектирования слаботочных систем важно также предусмотреть масштабируемость. Заводы по производству смазочных материалов могут сталкиваться с изменениями в спросе на продукцию, что требует гибкости в производственных процессах. Системы должны быть спроектированы таким образом, чтобы их можно было легко адаптировать под новые условия, добавлять новые функции или расширять производственные мощности без значительных затрат.

Наконец, стоит отметить, что проектирование слаботочных систем должно учитывать экологические аспекты. В условиях современного производства важно минимизировать негативное воздействие на окружающую среду. Это может включать в себя внедрение систем утилизации отходов, контроль за выбросами и использование экологически чистых технологий. Эффективные слаботочные системы могут помочь в достижении этих целей, обеспечивая мониторинг и управление экологическими показателями.

Таким образом, проектирование слаботочных систем для заводов по производству смазочных материалов является многогранным процессом, который требует комплексного подхода и учета множества факторов. Успешная реализация таких систем может значительно повысить эффективность производства, улучшить качество продукции и снизить затраты, что в конечном итоге приведет к повышению конкурентоспособности предприятия на рынке.

Cистемы газоснабжения

Проектирование заводов по производству смазочных материалов является важным этапом в создании эффективной и безопасной системы газоснабжения. В этом процессе необходимо учитывать множество факторов, включая технологические процессы, требования к качеству продукции и экологические нормы.

1. Основные этапы проектирования

Проектирование заводов по производству смазочных материалов включает в себя несколько ключевых этапов:

- Анализ потребностей и требований к производству.

- Разработка технологической схемы.

- Определение необходимых ресурсов и оборудования.

- Проектирование систем газоснабжения и вентиляции.

- Оценка экологических рисков и разработка мер по их минимизации.

2. Анализ потребностей и требований

На первом этапе проектирования необходимо провести детальный анализ потребностей в смазочных материалах. Это включает в себя:

- Изучение рынка и определение целевой аудитории.

- Оценка объемов производства и ассортиментной линейки.

- Определение требований к качеству и стандартам продукции.

3. Разработка технологической схемы

Технологическая схема является основой для проектирования завода. Она должна включать:

- Процессы получения сырья и его предварительной обработки.

- Технологические операции, такие как смешивание, фильтрация и упаковка.

- Системы контроля качества на каждом этапе производства.

4. Определение необходимых ресурсов и оборудования

На этом этапе важно определить, какие ресурсы и оборудование потребуются для реализации технологической схемы:

- Сырьевые материалы и их поставщики.

- Оборудование для смешивания, нагрева и охлаждения.

- Системы автоматизации и контроля.

5. Проектирование систем газоснабжения и вентиляции

Системы газоснабжения играют ключевую роль в обеспечении безопасной работы завода. Важно учитывать:

- Типы газов, которые будут использоваться в производственных процессах.

- Системы хранения и распределения газов.

- Меры по предотвращению утечек и обеспечению безопасности.

6. Оценка экологических рисков

Проектирование завода должно учитывать экологические аспекты. Необходимо провести оценку рисков и разработать меры по их минимизации:

- Анализ воздействия на окружающую среду.

- Разработка системы утилизации отходов.

- Соблюдение экологических норм и стандартов.

Таким образом, проектирование заводов по производству смазочных материалов требует комплексного подхода и учета множества факторов, что позволяет создать эффективную и безопасную производственную систему.

7. Проектирование систем управления и автоматизации

Современные заводы по производству смазочных материалов требуют внедрения систем управления и автоматизации для повышения эффективности и снижения человеческого фактора. На этом этапе проектирования необходимо:

- Определить ключевые параметры, подлежащие автоматизации, такие как температура, давление и уровень жидкости.

- Выбрать подходящие системы управления, включая SCADA и PLC.

- Разработать интерфейсы для операторов и системы мониторинга.

8. Проектирование систем безопасности

Безопасность на производстве является приоритетом. Проектирование систем безопасности включает:

- Разработку планов эвакуации и аварийных ситуаций.

- Установку систем сигнализации и видеонаблюдения.

- Обучение персонала по вопросам безопасности и действиям в экстренных ситуациях.

9. Энергоэффективность и устойчивое развитие

В условиях современного производства важным аспектом является энергоэффективность. Проектирование должно включать:

- Анализ потребления энергии и внедрение энергосберегающих технологий.

- Использование альтернативных источников энергии, таких как солнечные панели или ветровые турбины.

- Оптимизацию процессов для снижения энергозатрат.

10. Подбор и обучение персонала

Квалифицированный персонал является залогом успешной работы завода. На этом этапе необходимо:

- Определить требования к квалификации сотрудников.

- Разработать программы обучения и повышения квалификации.

- Создать систему мотивации и оценки работы персонала.

11. Реализация проекта и пусконаладочные работы

После завершения проектирования наступает этап реализации. Он включает:

- Закупку оборудования и материалов.

- Строительство и монтаж производственных мощностей.

- Пусконаладочные работы для проверки всех систем и процессов.

12. Тестирование и сертификация

Перед началом серийного производства необходимо провести тестирование всех систем и процессов. Это включает:

- Проверку качества продукции на соответствие стандартам.

- Сертификацию оборудования и производственных процессов.

- Получение необходимых разрешений и лицензий.

13. Ввод в эксплуатацию и мониторинг

После успешного завершения всех этапов проектирования и тестирования завод вводится в эксплуатацию. Важно организовать:

- Мониторинг производственных процессов для выявления возможных проблем.

- Систему обратной связи для улучшения качества продукции.

- Регулярные проверки и техническое обслуживание оборудования.

Таким образом, проектирование заводов по производству смазочных материалов требует комплексного подхода, включающего множество этапов, от анализа потребностей до ввода в эксплуатацию. Каждый из этих этапов играет важную роль в создании эффективного и безопасного производства, способного удовлетворить требования современного рынка.

Технологические решения

Проектирование заводов по производству смазочных материалов требует комплексного подхода, который включает в себя выбор технологий, оборудования, а также организацию производственных процессов. В этом разделе мы рассмотрим ключевые аспекты технологических решений, которые необходимо учитывать при проектировании таких заводов.

1. Выбор технологии производства

Технология производства смазочных материалов может варьироваться в зависимости от типа продукции и требований к качеству. Основные технологии включают:

- Синтетические технологии, которые используют химические реакции для создания смазочных материалов.

- Натуральные технологии, основанные на переработке природных масел.

- Комбинированные технологии, которые сочетают в себе элементы как синтетических, так и натуральных процессов.

Каждая из этих технологий имеет свои преимущества и недостатки, которые необходимо учитывать при проектировании завода.

2. Оборудование для производства

Выбор оборудования является критически важным этапом проектирования. Основные виды оборудования, используемого на заводах по производству смазочных материалов, включают:

- Смесители: используются для смешивания компонентов и достижения однородной консистенции.

- Реакторы: необходимы для проведения химических реакций, особенно в синтетических технологиях.

- Фильтры: применяются для очистки готовой продукции от примесей.

- Упаковочные машины: обеспечивают автоматизацию процесса упаковки готовой продукции.

Важно учитывать не только производительность оборудования, но и его энергоэффективность и возможность автоматизации процессов.

3. Организация производственных процессов

Организация производственных процессов включает в себя планирование потоков материалов, управление запасами и логистику. Основные аспекты, которые следует учитывать:

- Поток материалов: необходимо оптимизировать движение сырья и готовой продукции для минимизации затрат и времени.

- Управление запасами: важно поддерживать баланс между наличием сырья и готовой продукции для обеспечения бесперебойной работы завода.

- Логистика: необходимо организовать эффективные схемы доставки сырья и отгрузки готовой продукции.

Эффективная организация производственных процессов позволяет значительно повысить общую производительность завода и снизить затраты.

4. Контроль качества

Контроль качества является неотъемлемой частью производственного процесса. Он включает в себя:

- Входной контроль сырья: проверка качества поступающих материалов перед их использованием в производстве.

- Процессный контроль: мониторинг параметров производства для обеспечения стабильности и качества продукции.

- Выходной контроль: тестирование готовой продукции на соответствие установленным стандартам.

Системы контроля качества должны быть интегрированы в производственный процесс для обеспечения высокой надежности и безопасности продукции.

5. Экологические аспекты

При проектировании заводов по производству смазочных материалов необходимо учитывать экологические аспекты. Это включает в себя:

- Утилизация отходов: разработка эффективных методов утилизации и переработки производственных отходов.

- Снижение выбросов: внедрение технологий, направленных на минимизацию выбросов вредных веществ в атмосферу.

- Энергоэффективность: использование энергосберегающих технологий и оборудования для снижения потребления ресурсов.

Соблюдение экологических норм и стандартов не только способствует защите окружающей среды, но и улучшает имидж компании.

6. Автоматизация процессов

Автоматизация является важным аспектом современного проектирования заводов по производству смазочных материалов. Она позволяет повысить эффективность, снизить затраты и минимизировать человеческий фактор. Основные направления автоматизации включают:

- Системы управления производством (MES): обеспечивают мониторинг и управление всеми этапами производственного процесса в реальном времени.

- Автоматизация лабораторных испытаний: позволяет ускорить процесс контроля качества и снизить вероятность ошибок.

- Интеграция с ERP-системами: обеспечивает синхронизацию данных между производством и другими подразделениями компании, такими как финансы и логистика.

Внедрение автоматизации требует тщательного планирования и выбора подходящих технологий, что может значительно повысить общую производительность завода.

7. Обучение персонала

Квалифицированный персонал является ключевым фактором успешного функционирования завода. Обучение сотрудников должно включать:

- Техническое обучение: ознакомление с оборудованием, технологиями и процессами производства.

- Обучение по охране труда: обеспечение безопасности на рабочем месте и соблюдение всех норм и стандартов.

- Обучение по качеству: формирование у сотрудников понимания важности контроля качества и стандартов продукции.

Регулярное обучение и повышение квалификации сотрудников способствуют улучшению производительности и снижению числа ошибок.

8. Инновации и исследования

Инновации играют важную роль в развитии технологий производства смазочных материалов. Основные направления исследований и разработок включают:

- Новые формулы смазочных материалов: разработка более эффективных и экологически чистых продуктов.

- Нанотехнологии: использование наноматериалов для улучшения свойств смазочных материалов.

- Устойчивое производство: внедрение технологий, направленных на снижение воздействия на окружающую среду.

Инвестиции в исследования и разработки могут привести к созданию конкурентоспособной продукции и повышению рыночной доли компании.

9. Системы управления качеством

Системы управления качеством (СУК) являются важным инструментом для обеспечения стабильности и надежности продукции. Основные элементы СУК включают:

- Стандарты ISO: внедрение международных стандартов для обеспечения качества и безопасности продукции.

- Внутренние аудиты: регулярные проверки процессов и систем для выявления и устранения недостатков.

- Обратная связь от клиентов: анализ отзывов и предложений для улучшения качества продукции и обслуживания.

Эффективная система управления качеством способствует повышению доверия клиентов и улучшению репутации компании.

10. Финансовое планирование

Финансовое планирование является важным аспектом проектирования завода. Оно включает в себя:

- Оценка затрат: анализ всех затрат, связанных с проектированием, строительством и эксплуатацией завода.

- Прогнозирование доходов: оценка потенциальных доходов от продаж смазочных материалов.

- Инвестиционный анализ: оценка рентабельности инвестиций и сроков окупаемости проекта.

Тщательное финансовое планирование позволяет минимизировать риски и обеспечить устойчивое развитие предприятия.

Проект организации строительства

Проектирование заводов по производству смазочных материалов является важным этапом в организации строительного процесса. Этот процесс включает в себя множество аспектов, начиная от выбора места расположения завода и заканчивая проектированием технологических процессов. Важно учитывать как экономические, так и экологические факторы, чтобы обеспечить эффективное и безопасное производство.

1. Выбор места для строительства завода

Выбор места для завода по производству смазочных материалов должен основываться на следующих критериях:

- Доступность сырья: наличие необходимых компонентов для производства смазочных материалов, таких как масла, добавки и другие химические вещества.

- Транспортная инфраструктура: близость к транспортным путям, что обеспечит удобную логистику для поставок сырья и отгрузки готовой продукции.

- Экологические условия: оценка воздействия на окружающую среду и соблюдение экологических норм.

- Кадровый потенциал: наличие квалифицированных специалистов и рабочих для обеспечения производственного процесса.

2. Проектирование производственных мощностей

Проектирование производственных мощностей включает в себя:

- Определение производственной мощности завода: расчет необходимого объема производства в зависимости от рыночного спроса.

- Разработка технологических схем: создание схемы производственного процесса, включая все этапы от поступления сырья до упаковки готовой продукции.

- Выбор оборудования: подбор современного и эффективного оборудования для обеспечения высококачественного производства.

- Организация рабочих мест: проектирование удобных и безопасных рабочих мест для сотрудников.

3. Инженерные системы и коммуникации

Для обеспечения эффективной работы завода необходимо проектировать следующие инженерные системы:

- Электроснабжение: разработка схемы электроснабжения, учитывающей потребности завода.

- Водоснабжение и водоотведение: проектирование систем водоснабжения для технологических нужд и обеспечения санитарных норм.

- Отопление и вентиляция: создание систем отопления и вентиляции для поддержания комфортных условий работы.

- Пожарная безопасность: проектирование систем противопожарной безопасности и эвакуации.

4. Экологические аспекты проектирования

При проектировании завода необходимо учитывать экологические аспекты:

- Оценка воздействия на окружающую среду: проведение экологической экспертизы и оценка возможного воздействия на природу.

- Системы очистки выбросов: проектирование систем для очистки выбросов и сточных вод.

- Утилизация отходов: разработка системы утилизации производственных отходов.

Таким образом, проектирование заводов по производству смазочных материалов требует комплексного подхода и учета множества факторов, что обеспечивает успешную реализацию проекта и его дальнейшую эксплуатацию.

5. Проектирование системы управления производством

Эффективное управление производственными процессами является ключевым аспектом успешной работы завода. Для этого необходимо:

- Разработка системы автоматизации: внедрение современных технологий автоматизации для контроля и управления производственными процессами.

- Создание информационной системы: проектирование системы, которая будет обеспечивать сбор, обработку и анализ данных о производстве.

- Обучение персонала: организация обучения для сотрудников по работе с новыми системами и оборудованием.

6. Безопасность на производстве

Безопасность на производстве является важным аспектом, который необходимо учитывать на всех этапах проектирования:

- Оценка рисков: проведение анализа потенциальных рисков и разработка мер по их минимизации.

- Системы охраны труда: проектирование систем охраны труда и обеспечение работников необходимыми средствами индивидуальной защиты.

- План действий в чрезвычайных ситуациях: разработка плана действий на случай аварийных ситуаций и обучение персонала.

7. Финансовое планирование

Финансовое планирование является неотъемлемой частью проектирования завода. Важно:

- Составление сметы: разработка детализированной сметы на строительство и оборудование завода.

- Оценка рентабельности: анализ финансовых показателей и расчет сроков окупаемости проекта.

- Поиск инвестиций: привлечение инвестиций для финансирования проекта, включая государственные и частные источники.

8. Согласование проектной документации

После завершения проектирования необходимо пройти этап согласования проектной документации:

- Получение разрешений: оформление всех необходимых разрешений и лицензий для строительства и эксплуатации завода.

- Согласование с контролирующими органами: взаимодействие с местными и государственными органами для получения согласований.

- Обсуждение с заинтересованными сторонами: проведение встреч с местными жителями и другими заинтересованными сторонами для обсуждения проекта.

9. Строительство и монтаж оборудования

На этапе строительства и монтажа оборудования необходимо:

- Контроль за строительством: обеспечение соблюдения проектных решений и сроков строительства.

- Монтаж оборудования: организация монтажа и наладки технологического оборудования.

- Тестирование систем: проведение тестирования всех систем и процессов перед запуском завода.

Таким образом, проектирование заводов по производству смазочных материалов требует комплексного подхода, включающего в себя множество этапов, от выбора места до запуска производства. Каждый из этих этапов играет важную роль в успешной реализации проекта и его дальнейшей эксплуатации.

Мероприятия по охране окружающей среды

Проектирование заводов по производству смазочных материалов является важным этапом в обеспечении экологической безопасности и устойчивого развития. В процессе проектирования необходимо учитывать множество факторов, которые могут повлиять на окружающую среду. Это включает в себя выбор технологий, материалов, а также организацию производственных процессов.

1. Выбор технологий производства

При проектировании заводов по производству смазочных материалов необходимо тщательно подбирать технологии, которые минимизируют негативное воздействие на окружающую среду. Ключевые аспекты включают:

- Использование экологически чистых технологий, которые снижают выбросы вредных веществ.

- Внедрение замкнутых циклов производства для уменьшения отходов.

- Применение альтернативных источников энергии, таких как солнечная или ветровая энергия.

2. Выбор сырьевых материалов

Сырьевые материалы, используемые в производстве смазочных материалов, должны быть выбраны с учетом их воздействия на окружающую среду. Важно:

- Предпочитать биосовместимые и биоразлагаемые компоненты.

- Избегать использования токсичных веществ, которые могут загрязнять воздух и воду.

- Сотрудничать с поставщиками, которые придерживаются принципов устойчивого развития.

3. Организация производственных процессов

Организация производственных процессов на заводе должна быть направлена на минимизацию воздействия на окружающую среду. Это включает в себя:

- Оптимизацию логистики для снижения выбросов углекислого газа.

- Внедрение систем управления отходами, включая их переработку и утилизацию.

- Обучение сотрудников принципам экологической безопасности и устойчивого производства.

4. Мониторинг и контроль

После запуска завода необходимо обеспечить постоянный мониторинг и контроль за воздействием на окружающую среду. Это включает:

- Регулярные проверки выбросов и сбросов.

- Оценку воздействия на экосистемы в окрестностях завода.

- Анализ данных и корректировка процессов в случае выявления негативных тенденций.

5. Взаимодействие с общественностью

Важно наладить взаимодействие с местными сообществами и заинтересованными сторонами. Это может включать:

- Проведение открытых встреч и консультаций по вопросам экологии.

- Информирование общественности о мерах по охране окружающей среды.

- Создание программ по поддержке местных инициатив в области экологии.

Таким образом, проектирование заводов по производству смазочных материалов требует комплексного подхода, который учитывает как технологические, так и экологические аспекты. Важно, чтобы все этапы проектирования были направлены на минимизацию негативного воздействия на окружающую среду и содействие устойчивому развитию.

6. Энергоэффективность

Энергоэффективность является одним из ключевых аспектов проектирования заводов по производству смазочных материалов. Эффективное использование энергии не только снижает затраты, но и уменьшает углеродный след. Для достижения высоких показателей энергоэффективности необходимо:

- Внедрять современные системы управления энергией, которые позволяют оптимизировать потребление.

- Использовать высокоэффективное оборудование и технологии, которые снижают потребление энергии.

- Проводить регулярные энергетические аудиты для выявления возможностей по улучшению.

7. Устойчивое управление водными ресурсами

Производственные процессы на заводах по производству смазочных материалов могут потреблять значительное количество воды. Поэтому важно внедрять устойчивые практики управления водными ресурсами:

- Использовать системы рециркуляции воды для повторного использования в производственных процессах.

- Снижать объемы водопотребления за счет оптимизации технологических процессов.

- Контролировать качество сточных вод и обеспечивать их очистку перед сбросом в водоемы.

8. Инновации и исследования

Инновации играют важную роль в проектировании экологически безопасных заводов. Исследования в области новых материалов и технологий могут привести к созданию более устойчивых и безопасных смазочных материалов. Важно:

- Инвестировать в научные исследования и разработки, направленные на создание экологически чистых продуктов.

- Сотрудничать с университетами и научными учреждениями для обмена знаниями и опытом.

- Следить за мировыми трендами и внедрять лучшие практики в области устойчивого производства.

9. Социальная ответственность

Заводы по производству смазочных материалов должны учитывать свою социальную ответственность. Это включает в себя:

- Создание безопасных и здоровых условий труда для сотрудников.

- Поддержку местных сообществ через социальные программы и инициативы.

- Соблюдение прав человека и трудовых норм на всех уровнях производства.

10. Сертификация и стандарты

Для подтверждения своей приверженности к охране окружающей среды заводы должны стремиться к получению международных сертификатов, таких как ISO 14001. Это поможет:

- Установить стандарты экологического менеджмента и улучшить процессы.

- Повысить доверие со стороны клиентов и партнеров.

- Систематически отслеживать и улучшать экологические показатели.

Таким образом, проектирование заводов по производству смазочных материалов требует комплексного подхода, который включает в себя выбор технологий, управление ресурсами, инновации и социальную ответственность. Все эти аспекты способствуют созданию устойчивого производства, которое минимизирует негативное воздействие на окружающую среду и способствует улучшению качества жизни.