Проектирование нефтеперерабатывающих заводов

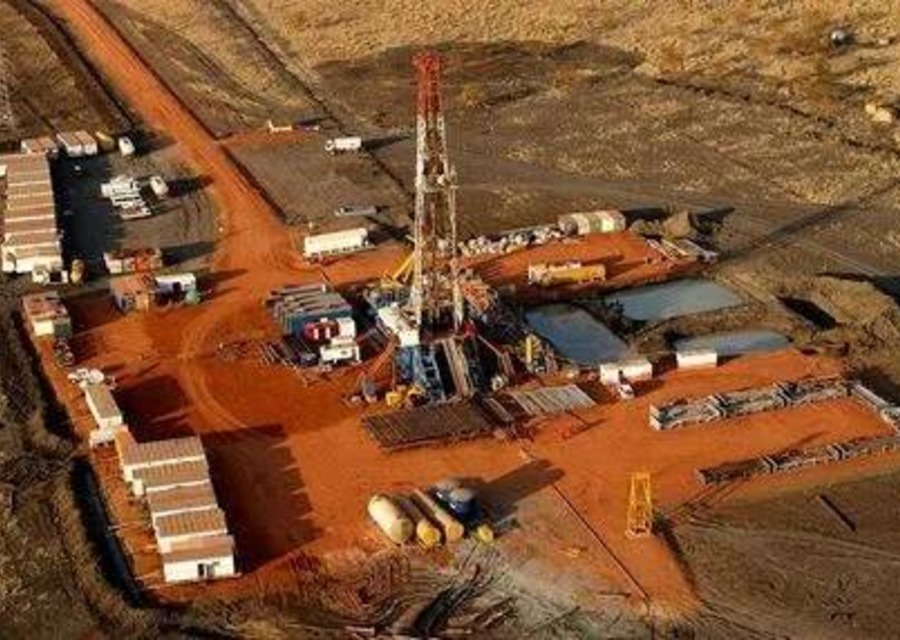

Нефть – природное вещество маслянистой консистенции и черного цвета. Нефть – основное богатство России, именно поэтому ее называют «черным золотом». На протяжении нескольких столетий нефть является одним из важнейших полезных ископаемых, она подвергается нефтепереработке на специализированных заводах.

Впервые нефть была обнаружена в 17 веке. Добыча нефти началась с 1745 года, в этом же году и берет начало первая нефтепереработка на заводах. Появление в 19 веке двигателя внутреннего сгорания (бензинового и дизельного) и применение его во многих отраслях промышленности и на транспорте способствовали новому качественному скачку в развитии нефтепереработки. Бензин, ранее не находивший применения, стал одним из важнейших продуктов, увеличение производства которого требовало роста добычи нефти и совершенствования технологии её переработки.

Нефтяная промышленность – ведущая отрасль промышленности России. Она состоит из добычи, переработки и транспортировки нефти и нефтепродуктов.

Сырая нефть практически не используется. Чтобы получить топливо или масло, годное для использования, сырую нефть перерабатывают различными способами в несколько этапов на различных заводах и комбинатах.

Нефтепереработка – основное направление нефтяной промышленности. Проектирование нефтеперерабатывающих заводов – очень актуальное в наши дни направление, которое будет пользоваться спросом еще долгое время, ведь оно заключается не только в проектировании новых нефтеперерабатывающих заводов, но и модернизации существующих заводов. Ведь большинство нефтеперерабатывающих заводов России были построены в советское время, а технологии нефтепереработки не стоят на месте и постоянно развиваются. В наши дни появилось множество новейших технологий по нефтепереработки на заводах – технологии глубокой очистки и многие другие. В России нефтеперерабатывающие заводы проектируют в местах концентрированного потребления нефтепродуктов. В прошлом перерабатывающие заводы строились в местах добычи нефти. Но опытным путем было выяснено, что гораздо рентабельнее транспортировать нефть к местам концентрированного потребления, чем перевозить нефтепродукты с заводов, расположенных вблизи промыслов. Поэтому, начиная с 1950-х гг. нефтеперерабатывающие заводы проектируются в точках, удаленных на тысячи километров от источников сырья.

В мировой практике используют оба варианта размещения проектируемых нефтеперерабатывающих заводов. Размещение нефтеперерабатывающих заводов на побережье морей и океанов упрощает доставку нефтяного сырья крупнотоннажными танкерами из районов добычи нефти.

В крупных нефтедобывающих странах нефтеперерабатывающие заводы проектируют на морском побережье, в конце магистральных нефтепроводов, доставляющих нефть из центральной части страны для транспортировки в страны, не имеющие собственных ресурсов нефтяного сырья и импортирующие нефтепродукты.

Проектирование нефтеперерабатывающих заводов должно прежде всего начинаться с выбора технологии нефтепереработки. Цель переработки нефти (нефтепереработки) — производство нефтепродуктов, различных видов топлива (автомобильного, авиационного, котельного и т. д.) и сырья для последующей химической переработки.

В зависимости от цели нефтепереработки можно классифицировать нефтеперерабатывающие заводы.

Существует три основных вида нефтеперерабатывающих заводов:

1) топливные заводы;

2) топливно-масляные заводы;

3) нефтехимические или комплексные (топливно-нефтехимические или топливномасляные - нефтехимические) заводы.

При топливном направлении нефтепереработки и газовый конденсат в основном перерабатываются на моторные и котельные топлива. Основной продукцией являются различные виды топлива и углеродных материалов: моторное топливо, мазуты, горючие газы, битумы, нефтяной кокс и т. д. Набор установок на проектируемом нефтеперерабатывающем заводе включает в себя: обязательно — перегонку нефти, риформинг, гидроочистку; дополнительно — вакуумную дистилляцию, каталитический крекинг, изомеризацию, гидрокрекинг, коксование и т. д.

Переработка нефти на нефтеперерабатывающих заводах топливного профиля может быть глубокой и неглубокой. Технологическая схема нефтеперерабатывающих заводов с неглубокой переработкой отличается небольшим числом технологических процессов и небольшим ассортиментом нефтепродуктов. При использовании в проекте нефтеперерабатывающего завода глубокой переработки нефти стремятся получить максимально высокий выход высококачественных моторных топлив путём вовлечения в их производство остатков атмосферной и вакуумной перегонки, а также нефтезаводских газов.

По топливно-масляному варианту переработки нефти наряду с моторными топливами получают различные сорта смазочных масел. Для производства масел подбирают обычно нефти с высоким потенциальным содержанием масляных фракций с учётом их качества. На проектируемых нефтеперерабатывающих заводах топливно-масляного профиля помимо различных видов топлив и углеродных материалов производятся смазочные материалы: нефтяные масла, смазки, твердые парафины и т. д. Набор установок включает в себя: установки для производства топлив и установки для производства масел и смазок.

Нефтехимическая и комплексная переработка нефти предусматривает наряду с топливами и маслами производство сырья для нефтехимии (ароматические углеводороды, парафины, сырьё для пиролиза и др.), а в ряде случаев - выпуск товарной продукции нефтехимического синтеза. На нефтеперерабатывающих заводах топливно-нефтехимического профиля помимо различных видов топлива и углеродных материалов производится нефтехимическая продукция: полимеры, реагенты и т. д. Набор установок в проекте нефтеперерабатывающего завода включает в себя: установки для производства топлив и установки для производства нефтехимической продукции (пиролиз, производство полиэтилена, полипропилена, полистирола, риформинг, направленный на производство индивидуальных ароматических углеводородов, и т. д.).

Выбор конкретного направления нефтепереработки, соответственно схем переработки нефтяного сырья и ассортимента выпускаемых нефтепродуктов в проекте нефтеперерабатывающего завода обуславливается прежде всего качеством нефти, её отдельных топливных и масляных фракций, требованиями на качество товарных нефтепродуктов, а также потребностями в них данного экономического района.

Проектирование нефтеперерабатывающих заводов должно строиться на обеспечении осуществления переработки нефти в несколько основных этапов в зависимости от вида получаемого конечного продукта перегонки нефти.

Прежде всего на заводе проектируются установки для обезвоживания и обессоливания для выделения солей и других примесей. Это нужно для того, чтобы в процессе нефтепереработки избежать коррозии аппаратуры, замедления скорости нефтепереработки и снижения качества выпускаемых проектируемым нефтеперерабатывающим заводом продуктов. В нефти остаётся не более 3—4 мг/л солей и около 0,1 % воды. Затем нефть поступает на заводские установки первичной перегонки.

Первичная переработка — перегонка основана на свойствах углеводородов, содержащихся в нефти, иметь различную температуру кипения. При нагреве в ректификационной колонне до 350 °C из нефти последовательно с ростом температуры выделяются различные фракции. Нефть на первых нефтеперерабатывающих заводах перегоняли на следующие фракции: прямогонный бензин, реактивное и дизельное топливо. Остаточным продуктом нефтепереработки был мазут. До конца XIX века его выбрасывали как отходы нефтепереработки. Для перегонки нефти в проекте обычно используют пять ректификационных колонн, в которых последовательно выделяются различные нефтепродукты. Выход бензина при первичной перегонке нефти незначителен, поэтому проводится её вторичная переработка для получения большего объёма автомобильного топлива.

Вторичная переработка — крекинг, проводится путём термического или химического каталитического расщепления продуктов первичной нефтеперегонки для получения большего количества бензиновых фракций, а также сырья для последующего получения ароматических углеводородов — бензола, толуола и других. Одна из самых распространенных технологий этого цикла — крекинг, в переводе с английского cracking — расщепление.

Во время процесса крекинга происходит термическое, химическое, каталитическое расщепление. Сырье поступает с пылевидным катализатором, подвергается крекингу (протекает с разрывом связей углерода и образованием свободных радикалов). Затем катализатор отделяется и восстанавливается. В результате из нефти выделяется больше бензиновых фракций. Основной продукт – бензин, насыщенный непредельными углеводородами.

Завершающий этап нефтепереработки на заводах – гидроочистка. Её осуществляют на гидрирующих катализаторах с использованием алюминиевых, кобальтовых и молибденовых соединений. Один из наиболее важных процессов в нефтепереработке. Задача процесса — очистка бензиновых, керосиновых и дизельных фракций, а также вакуумного газойля от сернистых, азотсодержащих, смолистых соединений и кислорода. На заводские установки гидроочистки могут подаваться дистилляты вторичного происхождения с установок крекинга или коксования, в таком случае идет также процесс гидрирования олефинов. Мощность существующих в РФ заводских установок гидроочистки составляет от 600 до 3000 тыс. т в год. Водород, необходимый для реакций гидроочистки, поступает с установок каталитического риформинга, либо производится на специальных установках на нефтеперерабатывающем заводе.

Технологические процессы на проектируемых нефтеперерабатывающих заводах подразделяются на следующие 2 группы: физические и химические.

Физическими способами нефтепереработки на нефтеперерабатывающих заводах достигается разделение нефти на составляющие компоненты (топливные и масляные фракции) без химических превращений и извлечение из фракций нефти, нефтяных остатков, масляных фракций, газоконденсатов и газов нежелательных компонентов.

Физические процессы, происходящие на проектируемых нефтеперерабатывающих заводах можно подразделять на следующие типы:

1.1 - гравитационные (ЭЛОУ);

1.2 - ректификационные (AT, ABT, ГФУ и др.);

1.3 - экстракционные (деасфальтизация, селективная очистка, депара-финизация кристаллизацией);

1.4 - адсорбционные (циалитная депарафинизация, контактная очистка);

1.5 - абсорбционные (АГФУ, очистка от Н 2S, CO 2).

В химических процессах нефтепереработка на заводе осуществляется путём химических превращений с получением новых продуктов, не содержащихся в исходном сырье. Химические процессы, применяемые на современных проектируемых нефтеперерабатывающих заводах, по способу активации химических реакций подразделяются на:

2.1 – термические. Термические процессы по типу протекающих химических реакций можно подразделить на следующие типы:

2.1.1 - термодиструктивные (термический крекинг, висбрекинг, пиролиз, пекование, производство технического углерода и др.);

2.1.2 - термоокислительные (производство битума, газификация кокса, углей и др.). В термодиструктивных процессах протекают преимущественно реакции распада (крекинга) молекул сырья на низкомолекулярные, а также реакции конденсации с образованием высокомолекулярных продуктов, например кокса, пека и др.

2.2 - Каталитические. Каталитические процессы по типу катализа можно классифицировать на следующие типы:

2.2.1 - гетеролитические, протекающие по механизму кислотного катализа (каталитический крекинг, алкилирование, полимеризация, производство эфиров и др.);

2.2.2 - гомолитические, протекающие по механизму окислительновосстановительного (электронного) катализа (производства водорода и синтез - газов, метанола, элементарной серы);

2.2.3 - гидрокаталитичесие, протекающие по механизму бифункциональног (сложного) катализа (гидроочистка, гидрокрекинг, каталитический риформинг, изомеризация, гидродеароматизация, селективная гидродепарафинизация и др.)

Проектирование нефтеперерабатывающих заводов должно осуществляться в соответствии с требованиями нормативной документации в области нефтепереработки и строительства производственных объектов.

Основными документами, регулирующими деятельность проектных организаций в области проектирования нефтеперерабатывающих заводов являются:

- СП 157.1328500.2014. ПРАВИЛА ТЕХНОЛОГИЧЕСКОГО ПРОЕКТИРОВАНИЯ НЕФТЕПЕРЕРАБАТЫВАЮЩИХ И НЕФТЕХИМИЧЕСКИХ КОМПЛЕКСОВ

- ВНТП 81-85. НОРМЫ ТЕХНОЛОГИЧЕСКОГО ПРОЕКТИРОВАНИЯ ПРЕДПРИЯТИЙ ПО ПЕРЕРАБОТКЕ НЕФТИ И ПРОИЗВОДСТВУ ПРОДУКТОВ ОРГАНИЧЕСКОГО СИНТЕЗА

Проектирование нефтеперерабатывающих заводов включает в себя проектирование следующих технологических процессов:

1. Углубляющие: каталитический крекинг, термический крекинг, висбрекинг, замедленное коксование, гидрокрекинг, производство битумов и т. д.

2. Облагораживающие: риформинг, гидроочистка, изомеризация и т. д.

3. Прочие: процессы по производству масел, МТБЭ, алкилирования, производство ароматических углеводородов и т. д.

На заводских установках первичной переработки (ЭЛОУ, АТ, АВТ, ЭЛОУ-АВТ) идут процессы очистки сырья от солей и воды, испарения основных фракций в трубчатых печах и разделения на фракции в ректификационных колоннах. Электрооборудование электрообессоливающей установки (ЭЛОУ) должно быть запроектировано во взрывозащищенном исполнении и эксплуатироваться на нефтеперерабатывающем заводе в соответствии с нормативными документами по эксплуатации электроустановок. Электродегидратор должен иметь блокировку на отключение напряжения при понижении уровня нефтепродукта в аппарате ниже регламентированного. Дренирование воды из электродегидратора и отстойника должно быть запроектировано с учетом работы в автоматическом режиме закрытым способом.

На установках атмосферно-вакуумных и термического крекинга на проектируемом нефтеперерабатывающем заводе осуществляется постоянный контроль за содержанием подтоварной воды в подаваемом на установку нефтепродукте, и ее количество не должно превышать предельно допустимую величину, установленную проектом. Запрещается пуск вакуумной части атмосферно-вакуумной установки на сырой нефти. Контроль и поддержание регламентированного уровня жидкости в промежуточных вакуум-приемниках должны обеспечиваться проектными решениями и исключать попадание горячего нефтепродукта в барометрический конденсатор по уравнительному трубопроводу. За работой горячих печных насосов должен быть установлен постоянный заводской контроль. Снижение уровня продукта в аппаратах, питающих насосы и (или) сброс давления до предельно допустимых величин, установленных проектом, необходимо обеспечить световой и звуковой сигнализацией.

Атмосферная перегонка нефти на проектируемом нефтеперерабатывающем заводе происходит следующим образом: подводится тепло в нижнюю часть колонны, отводится с верхней части. Сверху колонны отводится бензиновая фракция в виде паров, а пары керосиновой и дизельных фракций конденсируются в соответствующих частях колонны и выводятся. Мазут остается жидким и откачивается с низа колонны. Аппараты колонного типа должны быть защищены в проекте на высоту до 4 метров от воздействия внешних высоких температур.

Вакуумная дистилляция – происходит с целью отгонки из мазута пригодных для дальнейшей переработки фракций. Остаток – гудрон (сырье для получения битумов). Технологический процесс ведется под вакуумом, в емкостных аппаратах избыточное давление не превышает 0,07 мПа.

Каталитический риформинг — каталитическая ароматизация нефтепродуктов. В результате риформинга бензиновая фракция обогащается ароматическими соединениями и его октановое число повышается примерно до 85. Полученный в результате нефтепереработки продукт (риформат) используется как компонент для производства автобензинов и как сырье для извлечения ароматических углеводородов. Для осуществления риформинга в проекте завода предусматривают наличие специальных установок риформинга и реакторов. Жидкие продукты стабилизируют в специальной колонне, газообразные попадают в компрессор для циркуляции водородсодержащего газа.

Каталитический крекинг — процесс термокаталитической переработки нефтяных фракций с целью получения компонента высокооктанового бензина и непредельных жирных газов. Задачей процесса является расщепление молекул тяжелых углеводородов, что позволило бы использовать их для выпуска топлива. В процессе крекинга выделяется большое количество жирных (пропан-бутан) газов, которые разделяются на отдельные фракции и по большей части используются в третичных технологических процессах на самом проектируемом нефтеперерабатывающем заводе. Основными продуктами крекинга являются пентан-гексановая фракция (т. н. газовый бензин) и нафта крекинга, которые используются как компоненты автобензина. Остаток крекинга является компонентом мазута. Для обеспечения процеса каталитического крекинга проектом нефтеперерабатывающего завода предусматривается наличие реактора и регенератора.

Гидрокрекинг — процесс расщепления молекул углеводородов в избытке водорода. Сырьем гидрокрекинга является тяжелый вакуумный газойль (средняя фракция вакуумной дистилляции). Главным источником водорода служит газ риформинга. Основными продуктами гидрокрекинга являются дизельное топливо и т. н. бензин гидрокрекинга (компонент автобензина). Процесс гидрокрекинга проходит при давлении 10 МПа и температуре 380—400 °С и избытке водорода. Для этого проектом предусматривают наличие нескольких реакторов на проектируемом нефтеперерабатывающем заводе. Коксование - процесс получения нефтяного кокса из тяжелых фракций и остатков вторичных процессов. Для коксования шихту загружают в предусмотренную проектом щелевидную коксовую печь (объём 30—40 м3). Каналы боковых простенков печей проектируются выложенными огнеупорным кирпичом и обогреваются продуктами сгорания газов: коксового (чаще всего), доменного, генераторного, их смесей и др.

Изомеризация - процесс получения изоуглеводородов (изобутан, изопентан, изогексан, изогептан) из углеводородов нормального строения. Целью процесса является получение сырья для нефтехимического производства (изопрен из изопентана, МТБЭ и изобутилен из изобутана) и высокооктановых компонентов автомобильных бензинов. Процесс ведется в одном предусмотренном проектом реакторе при температуре от 160 до 380 °С и давлении до 35 атм.

Алкилирование — введение алкила в молекулу органического соединения. Алкилирующими агентами обычно являются алкилгалогениды, алкены, эпоксисоединения, спирты, реже альдегиды, кетоны, эфиры, сульфиды, диазоалканы.

Висбрекинг — один из видов термического крекинга. Применяют в проекте завода для получения главным образом котельных топлив (топочных мазутов) из гудронов. Также с целью снижения вязкости тяжелых нефтяных остатков. Для проведения процесса висбрекинга в проекте предусматривается трубчатая печь. В случае осуществления процесса при пониженных температурах (440—460 °C), когда требуемой степени конверсии сырья достигнуть в печи не удаётся, в проекте предусматривают дополнительную реакционную камеру.

Проектирование нефтеперерабатывающих заводов – это не только проектирование технологической линии нефтепереработки, но и прежде всего, проектирование трубопроводов, несущих различные среды для нефтеперерабатывающего производства завода.

В состав проектируемых магистральных нефтепроводов и продуктопроводов завода входят:

− линейные сооружения;

− головные, промежуточные и конечные станции (НПС) перекачки нефти или нефтепродуктов;

− тепловые станции для подогрева в пути высоковязких нефти и нефтепродуктов.

К проектируемым линейным сооружениям нефтеперерабатывающих заводов относятся: собственно сам трубопровод; подводящие региональные нефтепроводы от нефтепромыслов месторождений; отводы или ответвления из труб сравнительно малого диаметра от магистрального продуктопровода; линейная запорная арматура (заслонки или задвижки), предназначенная для перекрытия участков в случае аварии или ремонта, проектируется с интервалом 10–30 км в зависимости от рельефа трассы на трубопроводе; лупинги – параллельные нитки трубопровода на участках, где необходимо преодолеть перевальные точки на перегонах; дюкеры – водные переходы через реки и водохранилища; тоннели в горных районах; переходы под автомобильными и железными дорогами; линии связи, электроснабжения, систем управления, контроля, сигнализации и автоматики; станции катодной или протекторной защиты трубопровода от коррозии; автомобильные дороги (обычно грунтовые), проектируются по всей трассе трубопровода; тепловые пункты для подогрева нефти; усадьбы путевых обходчиков и другие сооружения.

В состав проектов нефтеперекачивающих станций (НПС) входят: здание насосной станции с основными насосами; здание подпорной насосной станции с насосами для регулирования давления в магистральном трубопроводе: резервуарный парк с буферными резервуарами и резервуарами для откачки нефти или нефтепродукта из трубопровода при авариях; вспомогательные цеха , обеспечивающие стабильную работу основного цеха, – электроснабжения, ремонтно-строительный, автотранспортный, паротеплоснабжения, водоснабжения, пожарная часть и так далее; здания административного, санитарно-бытового, общественного питания и культурного назначения; жилые поселки с комплексом зданий инфраструктуры.

Для перемещения в проекте жидкостей I и II класса опасности следует применять герметичные, мембранные или центробежные насосы с двойным торцевым уплотнением. Удаление остатков продуктов из проектируемых трубопроводов, насосов и другого оборудования, расположенного в насосной, должно производиться по закрытым коммуникациям за пределы насосной; жидких — в специально предназначенную емкость, а паров и газов — на факел.

В открытых насосных нефтеперерабатывающего завода должен быть запроектировано отопление пола. Обогревающие пол змеевики должны обеспечивать на поверхности пола насосной температуру не ниже 5 °С при средней температуре наиболее холодной пятидневки (расчетная температура отопления).

Основным элементом магистрального трубопровода в проекте являются сваренные в непрерывную нитку трубы, представляющие собой собственно трубопровод. Для магистральных трубопроводов в проекте применяются цельнотянутые или электросварные трубы диаметром 300–1420 мм. Толщина стенок труб принимается с учетом проектного давления в трубопроводе, которое достигает 10 Мпа (100кг/см2 ). Вдоль трассы трубопровода проектируют линию связи (телефонная, радиорелейная), которая, в основном, имеет диспетчерское назначение. Параллельно проектируются линии КИП и автоматики, телеуправления и телеизмерения. Иногда для этих целей в проекте используются линии связи.

Отсекающие аварийные задвижки проектируются до и после каждой НПС и через 20–30 км по трассе трубопровода, а также до и после лупингов, дюкеров, переходов под автомобильными и железными дорогами и через другие сложные участки трассы.

Для проектируемых объектов общезаводского хозяйства на нефтеперерабатывающих заводах не допускается использование заглубленных железобетонных резервуаров для хранения нефти и темных нефтепродуктов.

Все заглубленные металлические емкости нефтеперерабатывающих заводов должны проектироваться в бетонных приямках, засыпанных песком или с устройством принудительной вентиляции и оборудованных дренажными насосами. Подземные емкости проектируемых нефтеперерабатывающих заводов следует оборудовать стационарной лестницей-стремянкой от люка до дна.

Крышки люков технологических аппаратов в проекте должны быть оборудованы петлями и ручками. Если исполнение петель невозможно, то крышки оснащаются устройством для захвата их крюком подъемного механизма.

Проект нефтеперерабатывающего завода состоит из проектной документации (стадия ПД ), рабочей документации (стадия РД) и специальных разделов (согласно постановлению №87 РФ) для прохождения государственной экспертизы:

— охрана труда и управления производством на проектируемом нефтеперерабатывающем заводе,

— сметы и организация строительства нефтеперерабатывающего завода,

—инженерно-технические мероприятия гражданской обороны, мероприятия по предупреждению чрезвычайных ситуаций на проектируемом нефтеперерабатывающем заводе,

— охрана окружающей среды, оценка воздействия на окружающую среду проектируемого нефтеперерабатывающего завода;

— расчет предельно допустимых выбросов загрязняющих веществ в окружающую среду, размещение отходов производства проектируемого нефтеперерабатывающего завода;

Проектирование нефтеперерабатывающих заводов – сложный процесс, требующий внимания специалистов различных компетенций и специальностей. Однако, при комплексном подходе к данному процессу, результат проектной деятельности будет удовлетворять требованиям всех сторон, участвующих в реализации данного проекта.