Проектирование электронного завода

В последние десятилетия наблюдается значительный рост спроса на электронные компоненты и устройства, что связано с развитием технологий и автоматизацией процессов. Современные электронные производства играют ключевую роль в инновациях и экономическом росте, обеспечивая конкурентоспособность на глобальном уровне.

Основная цель проектирования электронного завода — создание высокотехнологичного производственного комплекса, способного производить качественную продукцию. Задачи проектирования включают выбор производственной стратегии, технологий и оборудования, разработку инфраструктуры, контроль качества и оценку экономической эффективности.

Предпроектная подготовка

Анализ рынка электронной продукции

Перед тем как начать проектирование электронного завода, крайне важно провести глубокий анализ рынка, на котором будет осуществляться деятельность. Этот этап включает в себя исследование современных трендов и технологий, таких как Internet of Things (IoT) и автоматизация. Эти технологии не только формируют спрос на определенные продукты, но и могут открыть новые рынки. Например, IoT создает потребность в устройствах, которые могут обмениваться данными, что увеличивает спрос на соответствующие компоненты и системы.

Кроме того, важно определить целевую аудиторию и ее потребности. Это может включать как крупные промышленные предприятия, так и конечных потребителей. Понимание того, какие продукты востребованы, поможет в дальнейшем проектировании. Анализ конкуренции также играет ключевую роль: изучение сильных и слабых сторон конкурентов, их ценовой политики и продуктового предложения позволит выявить рыночные ниши и возможности для дифференциации.

Определение производственной стратегии

На основе проведенного анализа рынка необходимо выбрать производственную стратегию, которая будет определять общие направления работы завода. Массовое производство может быть подходящим для стандартных продуктов с высоким спросом, в то время как нишевое производство будет ориентировано на высокое качество и уникальность продукции. Гибкое производство, в свою очередь, сочетает элементы обоих подходов, позволяя быстро адаптироваться к изменениям в спросе. Выбор стратегии будет оказывать влияние на все аспекты проектирования, включая выбор технологий, оборудования и организационной структуры.

Выбор специализации производства

Специализация производства должна соответствовать выбранной стратегии и требованиям рынка. Важно определить, какие именно продукты будут производиться. Это могут быть электронные компоненты, такие как резисторы и конденсаторы, системы управления, такие как микроконтроллеры, или же собственные разработки, которые могут занять уникальную нишу на рынке. Определение специализации позволит сосредоточить усилия на разработке и производстве конкретных продуктов, что повысит эффективность и конкурентоспособность завода.

Оценка экономической эффективности проекта

Оценка экономической эффективности проекта является важным этапом, который позволяет понять, насколько целесообразно инвестировать в создание завода. Это включает в себя расчет всех затрат на проектирование, строительство, оборудование и запуск завода, а также оценку постоянных и переменных расходов, таких как зарплаты, коммунальные услуги и затраты на сырье. Прогнозирование потенциальных доходов на основе анализа рынка и ценовой политики также играет ключевую роль. Важно рассмотреть показатели рентабельности, такие как срок окупаемости и внутренняя норма доходности, чтобы оценить финансовую целесообразность проекта.

Таким образом, тщательная предпроектная подготовка, включая анализ рынка, выбор стратегии, специализацию и оценку экономической эффективности, является основой для успешного проектирования электронного завода. Эти шаги помогут создать устойчивую и конкурентоспособную производственную единицу, способную эффективно реагировать на требования рынка.

Технологическая концепция

Выбор производственных технологий

Выбор производственных технологий является одним из наиболее критичных этапов в проектировании электронного завода, так как он определяет не только эффективность производственных процессов, но и качество конечной продукции. В этом контексте необходимо учитывать несколько факторов, таких как специфика производимой продукции, объемы производства, доступность ресурсов и уровень автоматизации.

Современные технологии, такие как автоматизированные системы управления (АСУ), позволяют оптимизировать производственные процессы и значительно повысить их эффективность. Например, применение технологий поверхностного монтажа (SMT) стало стандартом для производства печатных плат, так как они обеспечивают высокую плотность монтажа и минимизацию размеров компонентов. Важно также рассмотреть возможность интеграции технологий Интернета вещей (IoT), которые позволяют осуществлять мониторинг и управление производственными процессами в реальном времени, что способствует повышению гибкости и адаптивности производства.

Кроме того, выбор технологий должен учитывать аспекты устойчивого развития. Энергоэффективные технологии и системы утилизации отходов становятся неотъемлемой частью современного производства, что позволяет не только снизить затраты, но и минимизировать негативное воздействие на окружающую среду.

Характеристика основного технологического оборудования

Основное технологическое оборудование завода играет ключевую роль в обеспечении качества и производительности. На этапе проектирования важно определить, какое оборудование будет использоваться на различных стадиях производственного процесса. Ключевыми компонентами могут быть:

- Станки для обработки: В зависимости от типа продукции, это могут быть фрезерные, токарные, лазерные или 3D-принтеры. Эти машины должны обеспечивать высокую точность и производительность, а также иметь возможность интеграции с системами автоматизации.

- Оборудование для сборки: Автоматизированные сборочные линии, которые могут включать роботизированные системы, позволяют значительно ускорить процессы сборки и снизить вероятность ошибок. Важно, чтобы такое оборудование было гибким и легко перенастраиваемым для работы с различными продуктами.

- Тестовое оборудование: Для обеспечения качества продукции необходимо внедрять системы тестирования на различных этапах производства. Это может включать как функциональные тесты, так и тесты на соответствие стандартам качества. Современные тестовые системы могут быть интегрированы в производственные линии, что позволяет осуществлять контроль в реальном времени.

Требования к производственным помещениям

Производственные помещения должны соответствовать ряду требований, которые обеспечивают безопасность, эффективность и качество производственных процессов. К основным требованиям относятся:

- Площадь и планировка: Помещения должны быть достаточно просторными для размещения всего необходимого оборудования, а также обеспечивать удобный доступ к каждому участку производства. Правильная планировка способствует оптимизации потоков материалов и минимизации времени на перемещение.

- Климатические условия: Температура, влажность и вентиляция в производственных помещениях должны поддерживаться на уровне, соответствующем требованиям к производственным процессам. Например, для некоторых технологий может потребоваться поддержание определенного уровня температуры и влажности для предотвращения повреждения компонентов.

- Электроснабжение и коммуникации: Необходима надежная система электроснабжения, способная выдерживать нагрузки от всего оборудования. Также важно предусмотреть доступ к необходимым коммуникациям, таким как водоснабжение и системы вентиляции.

Чистые помещения и их особенности

Чистые помещения (или "чистые комнаты") представляют собой специализированные области, в которых контролируются уровень загрязнения, температура и влажность. Они особенно важны в производстве электронных компонентов, где даже малейшие частицы пыли могут негативно сказаться на качестве продукции.

Ключевыми особенностями чистых помещений являются:

- Контроль загрязнений: В чистых помещениях используются системы фильтрации воздуха, которые обеспечивают высокую степень очистки. Это позволяет поддерживать уровень частиц в воздухе на минимальном уровне, что критично для производства высокоточных компонентов.

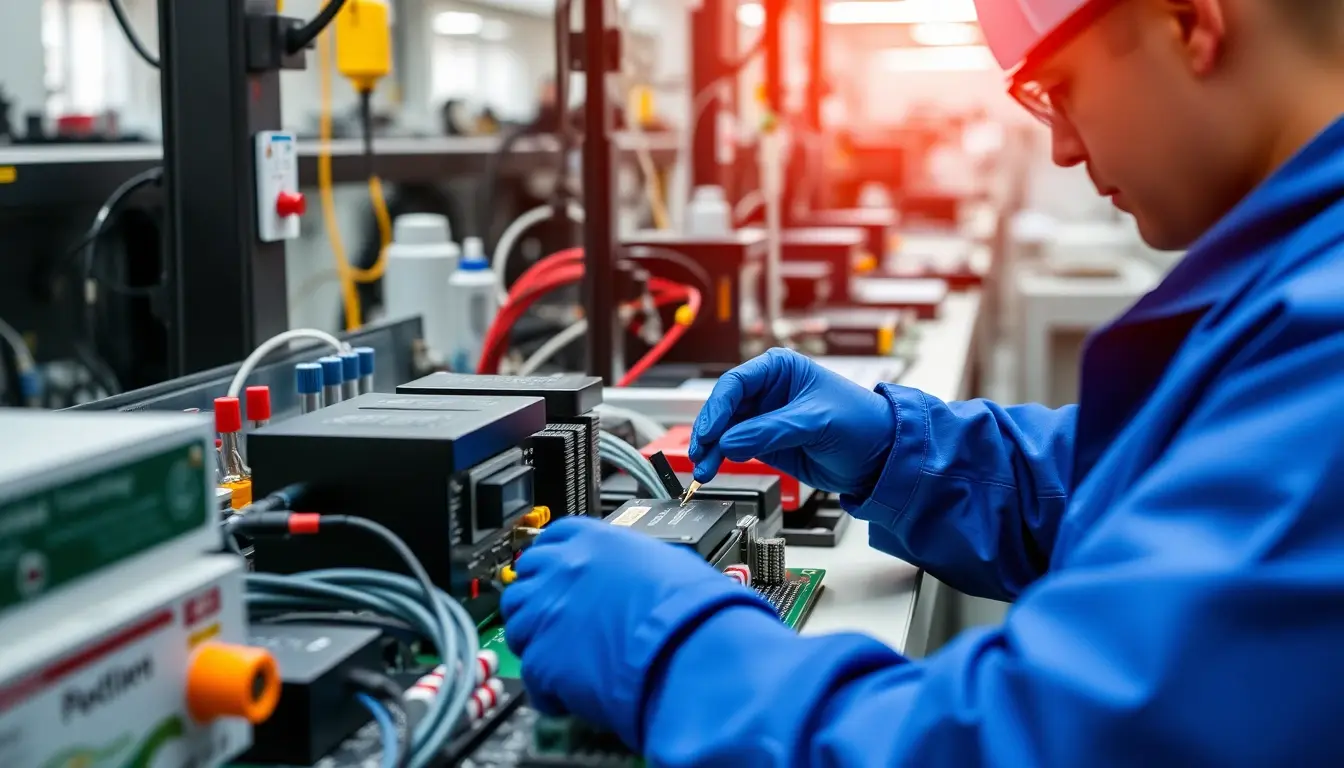

- Специальная одежда и протоколы: Все работники, находящиеся в чистых помещениях, обязаны носить специальную одежду, включая халаты, перчатки и маски, чтобы минимизировать риск загрязнения. Также разрабатываются строгие протоколы доступа и поведения внутри чистых помещений.

- Мониторинг условий: Условия в чистых помещениях постоянно мониторятся с использованием автоматизированных систем, что позволяет оперативно реагировать на изменения и поддерживать необходимые параметры. Это включает в себя контроль температуры, влажности и уровня загрязнений.

Таким образом, выбор производственных технологий, характеристика оборудования, требования к помещениям и особенности чистых помещений играют ключевую роль в создании эффективного и конкурентоспособного электронного завода, способного удовлетворять высокие стандарты качества и производительности.

Планировка и инфраструктура

Зонирование производственных площадей

Зонирование производственных площадей представляет собой ключевой аспект проектирования завода, который существенно влияет на эффективность производственных процессов, безопасность труда и общую организацию работы. Правильное зонирование позволяет оптимизировать потоки материалов и людей, минимизировать время на перемещение и снизить вероятность возникновения производственных ошибок.

Основные зоны производственного процесса включают в себя зону обработки, где располагается основное технологическое оборудование, такое как станки для обработки и сборочные линии. Важно, чтобы эта зона была организована так, чтобы минимизировать расстояния между различными этапами производства. Например, фрезерные и токарные станки могут быть сгруппированы для облегчения передачи заготовок на последующие стадии обработки.

Зона хранения также играет важную роль, так как необходимо выделить отдельные области для хранения сырья, полуфабрикатов и готовой продукции. Это поможет избежать путаницы и упростит управление запасами. Эффективное управление запасами может быть достигнуто с помощью стеллажных систем и автоматизированных складских решений, что обеспечит более рациональное использование пространства.

Зона сборки должна быть расположена в непосредственной близости к зонам обработки и хранения, чтобы минимизировать время на перемещение компонентов. Гибкость конфигурации сборочных линий позволяет адаптироваться к изменяющимся требованиям производства. Непосредственная близость зоны тестирования и контроля качества к зонам сборки и обработки обеспечивает оперативный контроль качества продукции и возможность интеграции тестирования в производственные линии.

Зоны обслуживания и ремонта должны быть легко доступными и хорошо оборудованными, чтобы минимизировать время простоя оборудования. Правильное зонирование всех этих областей способствует созданию эффективного производственного потока.

Логистические решения

Логистика является важным компонентом производственного процесса, так как она обеспечивает эффективное управление потоками материалов и готовой продукции. Оптимизация логистических решений может значительно повысить производительность и снизить затраты. Внутренние транспортные системы, такие как конвейеры и автоматизированные транспортные средства (AGV), ускоряют перемещение материалов между различными зонами завода. Это не только повышает скорость, но и снижает вероятность повреждений и ошибок при перемещении.

Управление запасами также требует внимания, и внедрение современных систем, таких как ERP (Enterprise Resource Planning) и WMS (Warehouse Management System), позволяет отслеживать запасы в реальном времени, что способствует более эффективному планированию. Оптимизация маршрутов для перемещения материалов внутри завода также играет важную роль в снижении времени на транспортировку и минимизации затрат на логистику.

Важно учитывать и взаимодействие с внешними поставщиками и клиентами, так как это включает в себя оптимизацию процессов поставки сырья и отгрузки готовой продукции. Установление надежных партнерских отношений и использование современных транспортных средств помогут обеспечить эффективность этих процессов.

Инженерные коммуникации

Инженерные коммуникации включают в себя системы электроснабжения, водоснабжения, вентиляции и кондиционирования, а также системы управления. Надежное электроснабжение является основой для функционирования всего оборудования на заводе, и необходимо предусмотреть резервные источники питания и системы бесперебойного питания (ИБП).

Системы водоснабжения и водоотведения должны быть спроектированы с учетом потребностей производства, обеспечивая достаточный запас воды для технологических процессов. Важно также предусмотреть эффективные системы очистки сточных вод. Системы вентиляции и кондиционирования необходимы для поддержания оптимальных климатических условий в производственных помещениях, что критично для обеспечения качества продукции и здоровья работников.

Интеграция современных систем автоматизации и управления позволит контролировать и оптимизировать все инженерные коммуникации. Это может включать в себя автоматизированные системы мониторинга, которые отслеживают состояние оборудования и параметры окружающей среды, что способствует повышению общей эффективности.

Системы энергоснабжения

Энергоснабжение является одним из важнейших аспектов инфраструктуры завода, так как оно напрямую влияет на производительность и экономическую эффективность. В современных условиях необходимо стремиться к созданию устойчивых и энергоэффективных систем. Внедрение энергосберегающих технологий и оборудования, таких как LED-освещение и высокоэффективные электродвигатели, позволяет существенно снизить потребление энергии.

Использование возобновляемых источников энергии, таких как солнечные панели и ветряные турбины, может значительно снизить зависимость от традиционных источников и уменьшить углеродный след производства. Внедрение систем управления энергией (EMS) позволяет отслеживать и анализировать потребление энергии в реальном времени, что дает возможность выявлять неэффективные участки и оптимизировать потребление.

Проектирование резервных источников энергии, таких как генераторы или системы хранения энергии, позволяет обеспечить бесперебойное энергоснабжение в случае сбоев в основных системах. Таким образом, правильная планировка и инфраструктура завода, включая зонирование производственных площадей, логистические решения, инженерные коммуникации и системы энергоснабжения, играют ключевую роль в создании эффективного и конкурентоспособного производства, способного отвечать современным требованиям рынка.

Технологический процесс

Технологический процесс производства электронных компонентов представляет собой сложную последовательность этапов, каждый из которых требует высокой степени точности и контроля. В этом разделе мы рассмотрим ключевые этапы производства, методы контроля качества и роль автоматизации в оптимизации этих процессов.

Этапы производства электронных компонентов

Производство электронных компонентов включает в себя несколько критических этапов, каждый из которых играет важную роль в создании качественной и надежной продукции. Основные этапы можно разделить на следующие:

- Проектирование: Проектирование является первым этапом, на котором создаются схемы и спецификации для будущих компонентов. Это включает в себя разработку электрических схем, выбор материалов и компонентов, а также моделирование поведения устройства. На этом этапе используются специализированные программные средства, такие как CAD (Computer-Aided Design) и EDA (Electronic Design Automation), которые позволяют инженерам визуализировать и тестировать проект до начала физического производства.

- Подбор и подготовка материалов: После завершения проектирования начинается этап подбора и подготовки материалов, который включает в себя закупку необходимых компонентов, таких как полупроводники, резисторы, конденсаторы и другие электронные элементы. Важно обеспечить высокое качество и соответствие стандартам всех используемых материалов, так как это напрямую влияет на надежность конечного продукта.

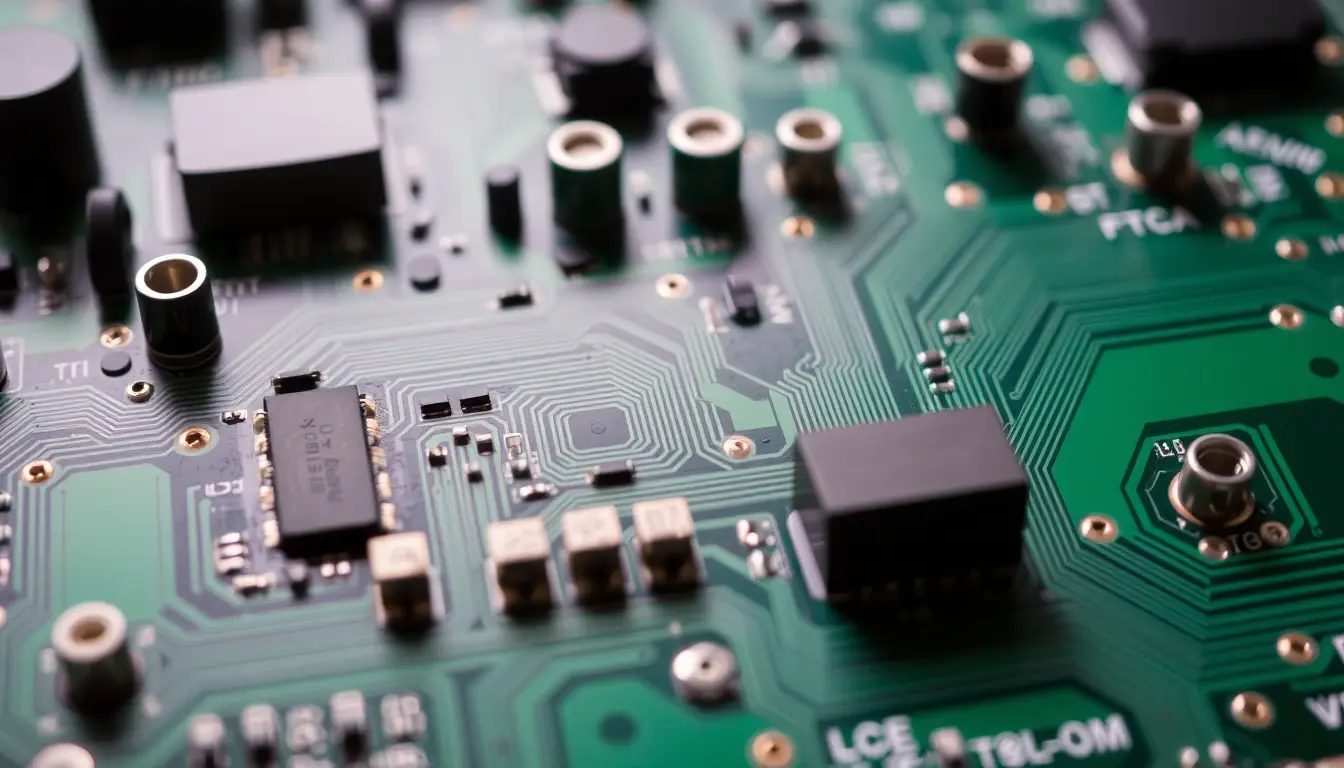

- Производство печатных плат (PCB): Процесс производства печатных плат (PCB) является одним из наиболее критических этапов. Он включает в себя несколько подэтапов:

- Фотолитография: На этом этапе используется светочувствительная пленка для создания рисунка схемы на поверхности платы. Ультрафиолетовое излучение используется для экспонирования и проявления рисунка.

- Этчинг: После фотолитографии ненужные медные слои удаляются с помощью химического травления, оставляя только те участки, которые соответствуют проекту.

- Пайка: На этом этапе компоненты припаиваются к плате, что может происходить как вручную, так и с использованием автоматизированных процессов, таких как волновая пайка или пайка с использованием рефлоу.

- Сборка компонентов: После производства печатных плат наступает этап сборки, на котором компоненты устанавливаются на PCB. Этот процесс может включать в себя как поверхностный монтаж (SMT), так и сквозной монтаж (THT). Современные технологии позволяют использовать автоматизированные машины для установки компонентов, что значительно увеличивает скорость и точность сборки.

- Тестирование: Тестирование является завершающим этапом, на котором проверяется работоспособность и соответствие спецификациям готовых компонентов. Этот этап может включать в себя функциональное тестирование, тестирование на электрическую прочность и тестирование на соответствие стандартам безопасности.

Контроль качества

Контроль качества на всех этапах производства электронных компонентов является критически важным для обеспечения надежности и долговечности продукции. Система контроля качества включает в себя несколько ключевых аспектов:

- Входной контроль материалов: На этапе закупки материалов необходимо проводить тщательный входной контроль, который включает в себя проверку сертификатов качества, визуальный осмотр и, при необходимости, лабораторные испытания. Это помогает избежать использования некачественных компонентов на ранних стадиях производства.

- Процессный контроль: Во время производства важно осуществлять процессный контроль, который включает в себя регулярные проверки на каждом этапе, начиная от проектирования и заканчивая тестированием готовой продукции. Это может включать в себя использование статистических методов контроля качества (SPC), которые позволяют отслеживать и анализировать данные в реальном времени.

- Финальное тестирование: Финальное тестирование готовых компонентов является обязательным этапом контроля качества. Оно может включать в себя как функциональные тесты, так и стресс-тесты, которые имитируют реальные условия эксплуатации. Это помогает выявить потенциальные проблемы до того, как продукт попадет к потребителю.

- Сертификация: Для обеспечения соответствия международным стандартам и требованиям безопасности, многие производители проходят процесс сертификации. Это может включать в себя получение сертификатов ISO, RoHS и других, что подтверждает высокое качество и безопасность продукции.

Автоматизация производственных процессов

Автоматизация является важным аспектом современного производства электронных компонентов, позволяющим значительно повысить эффективность и снизить затраты. Внедрение автоматизированных систем и технологий позволяет оптимизировать различные аспекты производственного процесса:

Роботизация

Использование роботизированных систем для выполнения рутинных операций, таких как сборка, пайка и упаковка, позволяет сократить время производства и минимизировать человеческий фактор. Роботы могут работать с высокой точностью и в условиях, которые могут быть опасны для человека.

Системы управления производством (MES)

Системы управления производством (Manufacturing Execution Systems, MES) позволяют отслеживать и управлять всеми аспектами производственного процесса в реальном времени. Эти системы интегрируют данные с различных этапов производства, что позволяет принимать обоснованные решения и оптимизировать процессы.

Индустрия 4.0

Концепция Индустрии 4.0 включает в себя использование Интернета вещей (IoT), больших данных и искусственного интеллекта для создания умных фабрик. Это позволяет не только автоматизировать процессы, но и анализировать данные для улучшения качества, повышения производительности и предсказания возможных сбоев.

Удаленный мониторинг и управление

Современные технологии позволяют осуществлять удаленный мониторинг и управление производственными процессами, что особенно актуально в условиях глобализации. Это позволяет оперативно реагировать на изменения и оптимизировать процессы, не выходя из офиса.

Технологический процесс производства электронных компонентов включает в себя множество этапов, каждый из которых требует тщательного контроля и оптимизации. Внедрение современных технологий и автоматизация процессов позволяют значительно повысить эффективность и качество продукции, что является ключевым фактором для успешной конкуренции на рынке.

Кадровое обеспечение

Кадровое обеспечение является одним из важнейших факторов, влияющих на эффективность и конкурентоспособность предприятий, занимающихся производством электронных компонентов. В условиях быстрого технологического прогресса и динамично меняющихся рыночных условий компании должны не только привлекать квалифицированных специалистов, но и обеспечивать их постоянное развитие. В этом разделе мы рассмотрим требования к персоналу, подготовку и переподготовку специалистов, а также организационную структуру, способствующую эффективному управлению кадрами.

Требования к персоналу

Требования к персоналу в сфере производства электронных компонентов охватывают как профессиональные навыки, так и личные качества. Специалисты должны обладать глубокими техническими знаниями в области электроники, схемотехники и современных технологий производства. Это включает в себя понимание принципов работы электронных компонентов и опыт работы с современным оборудованием. Важно, чтобы сотрудники были знакомы с актуальными стандартами и нормами, такими как ISO и RoHS, которые регулируют качество и безопасность продукции.

Кроме того, личные качества играют не менее важную роль. Эффективная командная работа является необходимым условием успешного выполнения производственных задач. Специалисты должны быть готовы к постоянному обучению и адаптации к новым условиям, что особенно актуально в быстро меняющемся технологическом ландшафте. Внимание к деталям также критично, поскольку оно напрямую влияет на качество продукции.

Подготовка и переподготовка специалистов

Подготовка и переподготовка специалистов являются ключевыми аспектами кадрового обеспечения. Многие компании сотрудничают с образовательными учреждениями, предлагая стажировки и практические курсы для студентов, что позволяет молодым специалистам получить необходимые знания и навыки еще до выхода на рынок труда. Для новых сотрудников организуются курсы повышения квалификации, которые помогают им быстрее адаптироваться к специфике работы.

Важным элементом является также регулярное обучение действующих сотрудников. Внутренние тренинги и семинары позволяют обновлять знания о новых технологиях и методах работы. Использование онлайн-курсов и вебинаров предоставляет возможность обучаться в удобное время, что делает процесс обучения более доступным. Сертификация знаний и навыков также играет значительную роль, подтверждая квалификацию сотрудников и повышая их ценность на рынке труда.

Организационная структура

Организационная структура компании влияет на эффективность управления кадрами и распределение обязанностей. На верхнем уровне находятся руководители, принимающие стратегические решения и определяющие направления развития компании. Менеджеры среднего звена контролируют выполнение задач и обеспечивают связь между руководством и рабочими группами. Исполнительный уровень включает специалистов, непосредственно занимающихся производственными процессами, проектированием и тестированием.

Современные компании часто применяют гибкие структуры управления, такие как агильные методологии, что позволяет быстрее реагировать на изменения в требованиях рынка и улучшать взаимодействие внутри команд. Удаленные команды становятся все более популярными, что открывает новые возможности для привлечения специалистов из разных регионов и стран.

Кадровое обеспечение в производстве электронных компонентов требует комплексного подхода, включающего четкие требования к персоналу, программы подготовки и переподготовки, а также эффективную организационную структуру. Это позволяет не только обеспечить высокое качество продукции, но и создать условия для профессионального роста сотрудников, что является залогом успешной работы компании в условиях конкурентного рынка.

Экономические аспекты

Экономические аспекты играют ключевую роль в стратегическом планировании и управлении предприятиями, занимающимися производством электронных компонентов. Они охватывают такие важные элементы, как расчет первоначальных инвестиций, прогнозирование окупаемости и оценка потенциальных рисков, связанных с инвестициями в эту отрасль.

Расчет первоначальных инвестиций

Первоначальные инвестиции представляют собой сумму средств, необходимых для запуска проекта или предприятия. В контексте производства электронных компонентов эти инвестиции включают в себя несколько ключевых компонентов. Во-первых, значительную часть составляют затраты на оборудование, такие как автоматизированные линии сборки, станки для обработки печатных плат и тестовые устройства. Эти расходы могут варьироваться в зависимости от уровня автоматизации и технологий, используемых в производственном процессе.

Во-вторых, затраты на труд также имеют большое значение. Они включают в себя не только заработную плату сотрудников, но и налоги, социальные отчисления и расходы на обучение персонала. Важно учитывать, что квалификация работников напрямую влияет на качество продукции и эффективность производства.

Кроме того, операционные расходы, такие как закупка сырья и материалов, энергетические затраты и логистика, также должны быть учтены. Эти затраты могут значительно варьироваться в зависимости от рыночных условий и цен на ресурсы. Наконец, не следует забывать о прочих затратах, таких как маркетинг, юридические услуги и лицензирование, которые могут возникнуть при запуске нового производства.

Прогнозирование окупаемости

Прогнозирование окупаемости — это процесс оценки времени, необходимого для возврата первоначальных инвестиций. Этот процесс начинается с оценки ожидаемых доходов от продаж. Для этого необходимо провести анализ рынка, исследовать спрос на продукцию и определить целевую аудиторию. Установление цен на продукцию также играет важную роль, поскольку оно должно учитывать как затраты, так и рыночные условия.

После оценки доходов важно рассмотреть затраты на производство, включая как переменные, так и фиксированные расходы. Это позволит определить валовую и чистую прибыль. Период окупаемости можно рассчитать, разделив первоначальные инвестиции на ожидаемую годовую прибыль. Этот расчет помогает понять, через сколько лет проект начнет приносить прибыль, что является критически важным для принятия инвестиционных решений.

Потенциальные риски

Инвестирование в производство электронных компонентов связано с рядом потенциальных рисков, которые необходимо учитывать при планировании. Рыночные риски, такие как изменения в спросе и конкуренции, могут негативно сказаться на доходах и сроках окупаемости. Например, внезапные изменения в потребительских предпочтениях могут привести к снижению спроса на определенные продукты.

Технологические риски также имеют значение. Быстрый темп технологических изменений может привести к устареванию оборудования, что потребует дополнительных инвестиций для модернизации. Кроме того, сложности с внедрением новых технологий могут вызвать задержки и увеличение затрат.

Финансовые риски, такие как колебания цен на сырье и кредитные риски, также могут оказать значительное влияние на финансовые результаты. Наконец, изменения в законодательстве и нормативных актах могут потребовать дополнительных затрат на соблюдение новых требований.

Заключение

Проектирование электронного завода — это сложный и многогранный процесс, требующий тщательной подготовки и анализа. Успешная реализация проекта зависит от многих факторов, включая выбор технологий, организационную структуру и экономическую эффективность. В условиях быстро меняющегося рынка и технологических инноваций создание современного электронного производства становится не только актуальным, но и необходимым для обеспечения конкурентоспособности и устойчивого развития.